1、引言

開發新鋯合金替代傳統鋯合金一直是各國學者研究的重點及難點,而高強韌鋯合金因其良好的耐蝕性、尺寸結構穩定等特性,在我國工業領域越來越受到廣泛關注。隨著我國鋯合金加工技術的不斷創新,鋯合金抗拉強度提高、力學性能逐漸完善,而在鋯合金韌性增加后,該類合金可被實踐于特殊生產環境中,解決我國工業生產中高溫、低溫條件下加工裝置材料磨損問題。因此,本文對高強韌鋯合金發展現狀、制備工藝及其具體實踐展開討論,以梳理高強韌鋯合金未來應用趨勢。

2、高強韌鋯合金的發展現狀和制備

2.1 高強韌鋯合金發展現狀

在航天航空、工業領域中,鋯靶、鋯棒、鋯管、鋯板等鋯及其合金可作為核反應堆外部外殼材料,與不銹鋼合金相比,鋯合金可憑借自身熱中子吸收截面積小的特征,將中子及時反射,有助于節約鈾燃料。但在深海、高鐵路等領域運用鋯合金時,受溫度、空間輻射等因素影響,所用金屬構件會產生尺寸不穩、摩擦磨損等問題,針對這類特殊應用場景,鋯合金應用潛質逐漸顯現。相

較于傳統金屬材料,鋯合金所制成金屬結構,可抵抗空間損傷、原子氧侵蝕,然而,因純鋯抗拉強度有限,無法直接作為金屬構件材料,需制備為高強韌鋯合金,滿足特殊環境金屬結構裝配要求。目前,相關人員所研制出的高強韌鋯合金種類有ZrAl 系、ZrTi 系、ZrB 系、ZrTiAl 系,其抗拉強度遠高于純鋯,發展前景廣闊。

2.2 高強韌鋯合金的制備

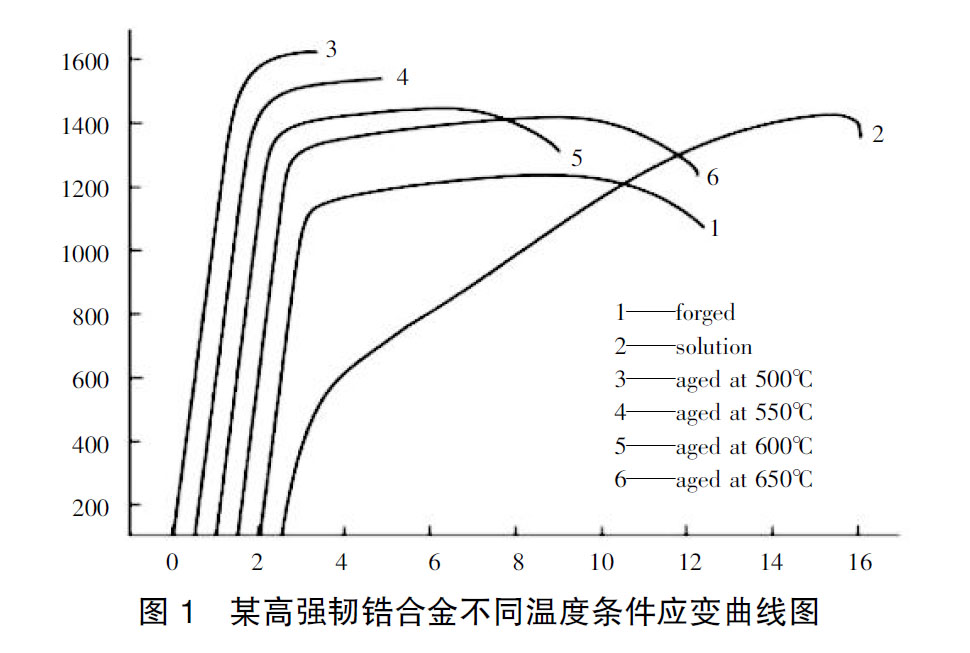

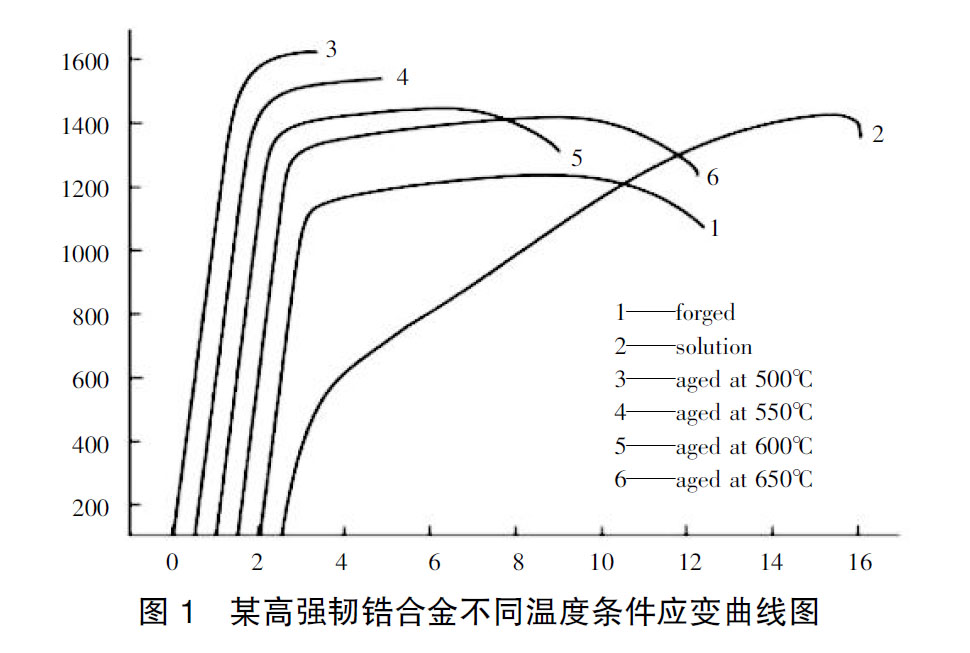

高強韌鋯合金制備時,因鋯合金本身熔點較高,其在高溫條件下所凝固生成合金內部材料不均勻,容易造成鋯合金力學性能受損問題。為此,需在制備期間,借助熱處理工藝、持續變形結晶等方式,完善高合金力學性能,提高鋯合金整體強度。另外,制備高強韌鋯合金時,合金組織優化核心在于實現合金組織設計的等軸化,并且在新型鋯合金制備中,需基于鈦合金制備技術中的固溶時效控制、鍛造等工藝,改進高強韌鋯合金制備方案。具體來說,其制備技術是通過聯合低溫大塑性變形、復合工藝,獲取鋯雙態、等軸鋯合金組織制備數據,使高強韌鋯合金抗拉強度指數增加為1500~1700MPa,且延伸率達到12%左右[1]。另外,某科研人員所制備的鋯合金經優化工藝處理后,可在保障合金塑性基礎上,使其抗拉強度提升到1600MPa,同時在650益高溫條件下,該高強韌鋯合金抗拉強度仍然可控制在1400~1700MPa 范圍內,延伸率大于12%,應變曲線如圖1 所示。

該種高強韌鋯合金的研發與成功制備,可拓展鋯合金力學性能限制,擴大高強韌鋯合金應用范圍。

3、高強韌鋯合金的實踐

3.1 在航天領域的實踐

在航天領域中,高強韌鋯合金綜合性能測試結果表明,鋯合金耐輻射、適應空間低溫、耐輻照、耐磨損、超高真空功能明顯優于傳統合金,因此,可將其應用在航天領域空間機構構件組成方面。以高強韌鋯合金Zr45Ti5Al3V 為例,其合金基體硬度、抗拉強度分別為HRC42、1400MPa,延伸率為10%,核心表層處理后抗拉強度為1500MPa,滿足航空空間機構組成結構材料性能需求。另外,高強韌合金在航天領域具體實踐中,相關人員通過調整空間環境,對鋯合金構件樣品展開測試,以分析其在航天領域實踐價值,具體測試流程如下:

第一,使用帶電粒子創設輻照條件,待合金輻照后測試合金樣品表面磨損、力學性能、納米硬度。測試結果表明高強韌合金在空間機構所處環境中,經輻照后同樣能夠可靠使用。

第二,原子氧暴露后,經檢測高強韌合金抗磨損、抗腐蝕能力明顯增強,而利用3~9km/s 的細小物質對合金樣品展開高速沖擊試驗后,合金會相繼產生塑性變形、再結晶情況,即合金在變形后可在高溫條件支撐下再次結晶、表層硬化,以抗擊外部環境中細小物質的沖擊。

第三,將試驗溫度調整為零下100益評估合金樣品抗拉強度,拉伸試驗表明,高強韌合金樣品抗拉強度為1700MPa,延伸率為5%~7%。當溫度條件改變為零下100益到100益時,鋯合金抗拉強度變化幅度小,熱膨脹系數約為6.5×10-6K-1,可使航天空間機構中活動部件處于高精度運行狀態。

基于上述,航天領域中空間機構運行中,高強韌鋯合金在低溫、帶電粒子輻照、原子氧侵蝕影響同樣能夠正常服役。因此,相關人員在優化高強韌鋯合金制備方案前提下,成功

制造空間結構活動部件,鋯合金實踐范圍不斷擴大,可有效解決航天領域空間機構材料使用的限制性問題。

3.2 在核電領域的實踐

核能屬于清潔型能源,經濟性特點突出,核電領域中核動力裝置安全、穩定性與核電裝置包殼材料綜合性能息息相關。高強韌鋯合金作為堆芯材料之一,其在核電領域實踐中可作為包殼材料確保核反應堆高效、安全運行。具體來說,高強韌鋯合金憑借自身耐輻照、抗腐蝕等優異性能,用于核工業廢水處理、核電站建造中。鋯合金在核電領域滲透的初始

階段,我國核電站所用高強韌鋯合金包括M5 合金、Zirlo 合金、E110 合金。但是自2015 年后,為實現鋯合金國產化發展目標,我國鋯合金研究力度不斷強化,且資金投入增加。并且隨著NZ2、NZ8 鋯合金研究的深入,我國已經研發出可滿足核電站燃料損耗控制要求的鋯合金,并在2020 年可逐步取代進口鋯合金材料,使高強韌鋯合金可成功應用在國內核電領域,繼而使核電領域中高強韌鋯合金獲得自主知識產權,改變國外壟斷高強韌鋯合金包殼材料生產技術的局面[2]。

3.3 在化工領域的實踐

化工領域中,高強韌鋯合金多用于工業廢水處理、廢氣凈化、甲醇回收裝置制造中,逐步替代傳統合金材料,并且在高強韌鋯合金使用中,裝置使用年限明顯增加,是裝置原有

年限的3~6 倍。具體來說,高強韌鋯合金在化工領域實踐中,可作為反應器、加工管道閥門、傳動設備的主要材料,用以完善各裝置力學性能。一方面,高強韌鋯合金抗腐蝕性能支持下可用于醋酸、塑料等行業化工設備制造,如生產熱交換器、閥門、反應器、管道等。據了解,我國在化工領域中塑料行業生產中所用鋯合金材料約有500t,并且某企業使用高強韌鋯合金所生的Zr-3 鋯板(管)材,屬于工業級鋯合金,整體質量可滿足化工生產中壓力容器基本要求,且與國外鋯合金質量相當。因此,國內高強韌鋯合金在實踐中,已經逐步替代進口產品、鋯合金材料,被用于建造化工領域內的壓力容器、處理裝置。另一方面,鋯合金不僅耐蝕性較強,且傳熱性能、力學性能良好,可在石油化工領域中作為工業產品耐蝕結構材料,輔助攪拌器、噴霧器、除霧器、熱交換器設備加工,同時憑借自身成本優勢,可作為化工產品主材料。

4、 結語

綜上所述,鋯合金在各領域的普及性提高,對我國化工、核電、航天領域內部建設意義重大。但由于傳統鋯合金力學性能尚未完善,限制著鋯合金在各領域的實踐,導致鋯合金

應用價值難以體現。隨著高強韌鋯合金的研發與運用,鋯合金支撐下的工業設備及產品綜合性能不斷完善,使得鋯合金在各領域的實踐范圍越來越廣泛。因此,為推動我國工業文

明發展,在選擇合適的鋯合金合金元素的基礎上,深入研究高強韌鋯合金的制備工藝是重中之重。

【參考文獻】

【1】鐘海燕,袁孚勝.高強高導銅鉻鋯合金的市場現狀分析[J].有色冶金設計與研究,2019(01):32-34.

【2】周云凱.Zr-Ti 二元合金的強韌化及其組織演變[D].秦皇島:燕山大學,2015.

相關鏈接