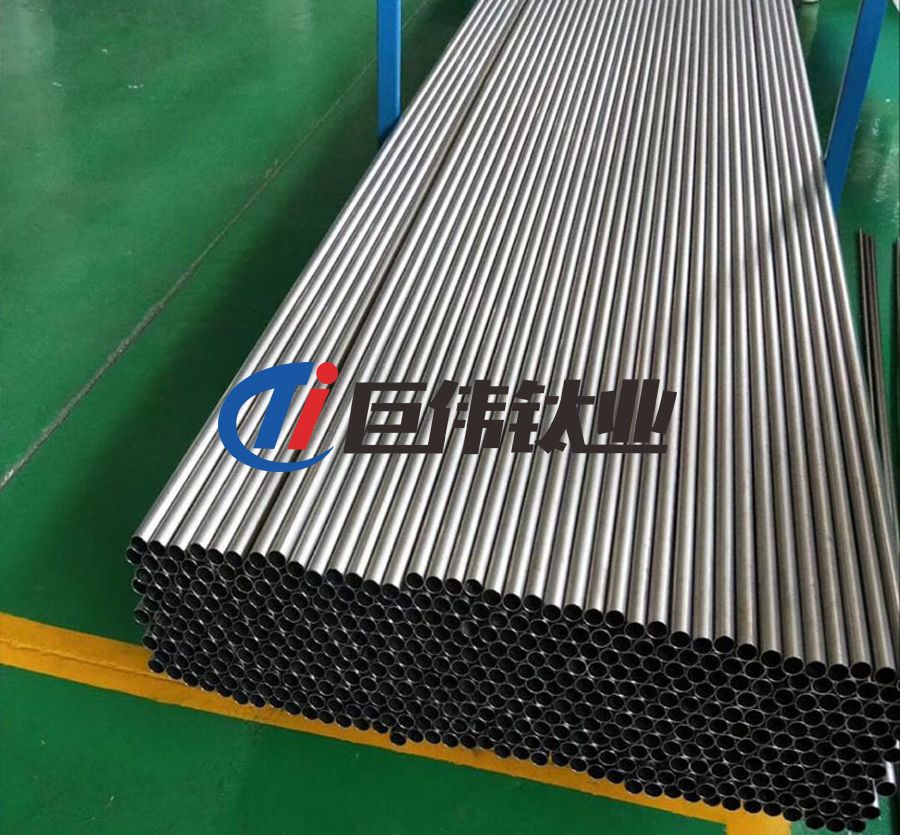

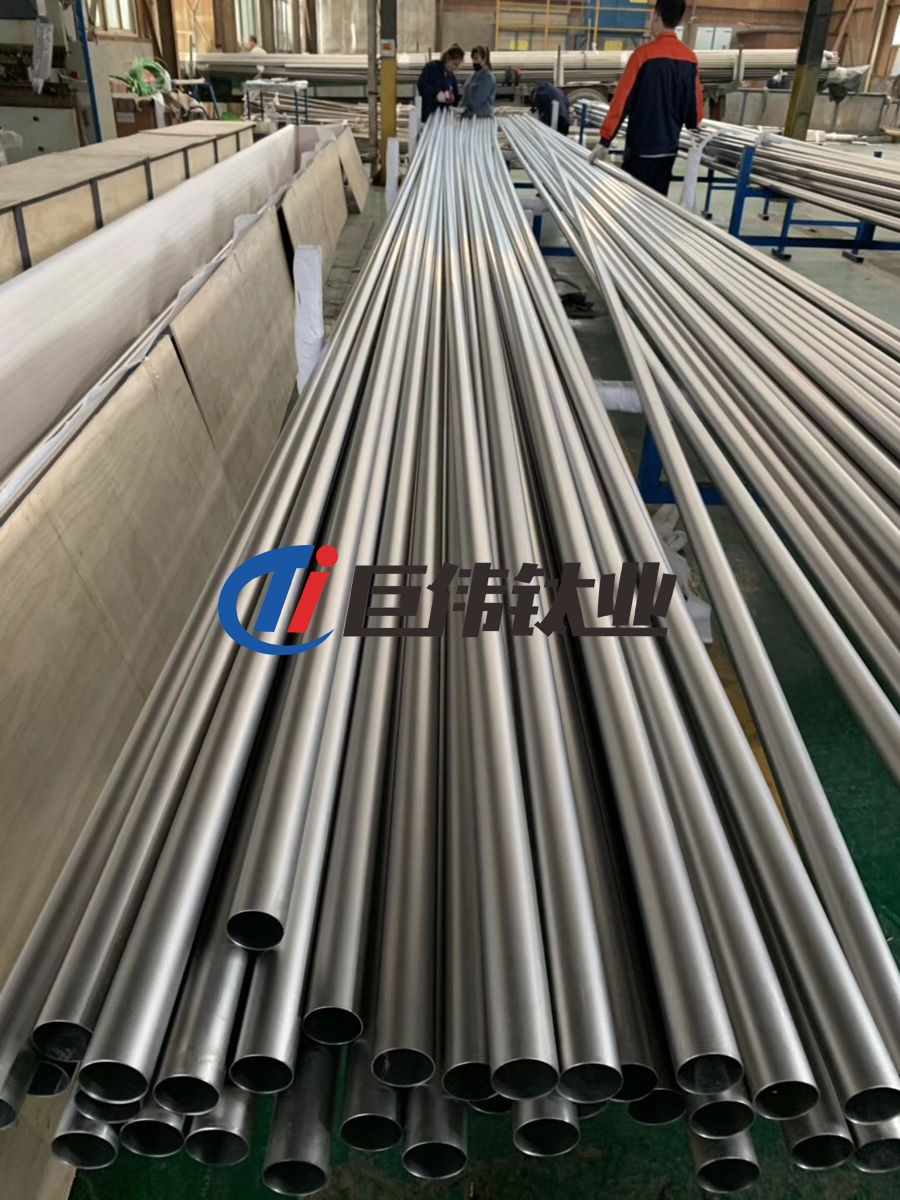

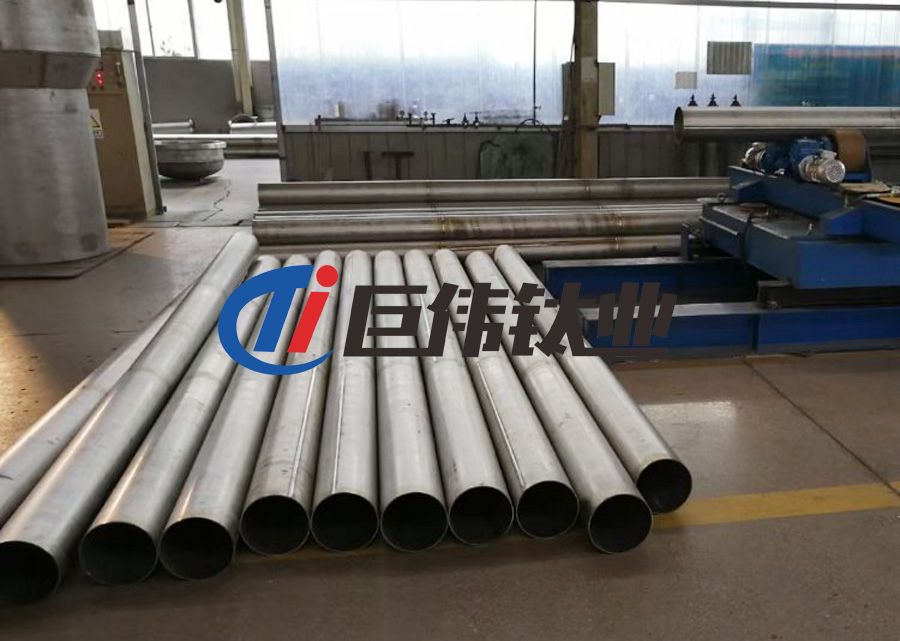

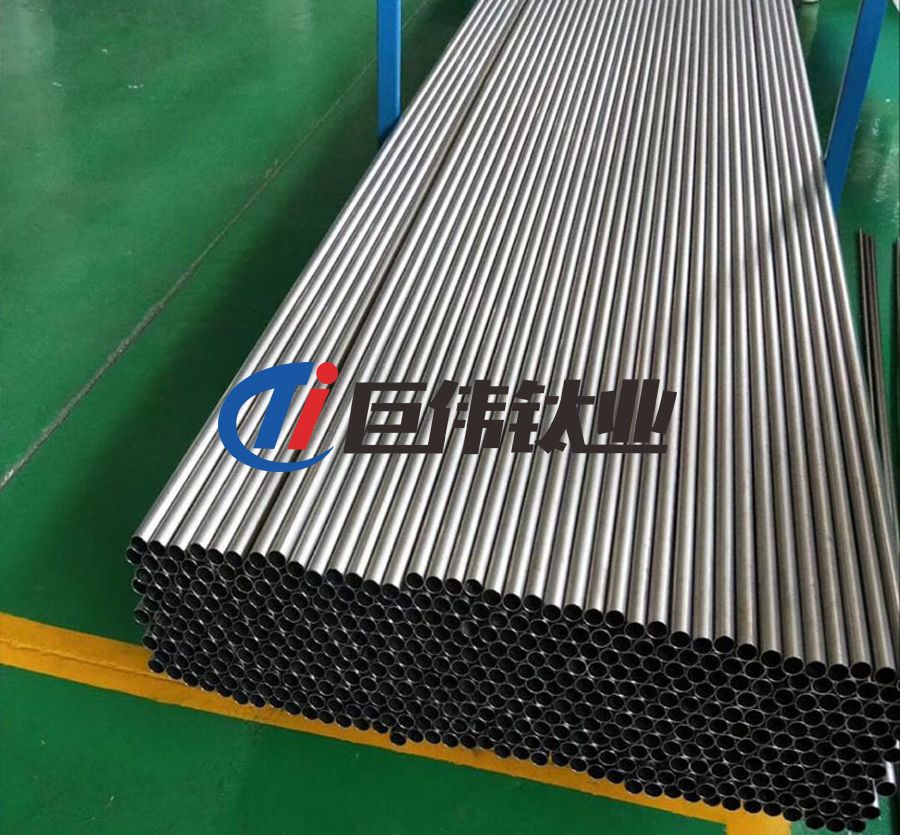

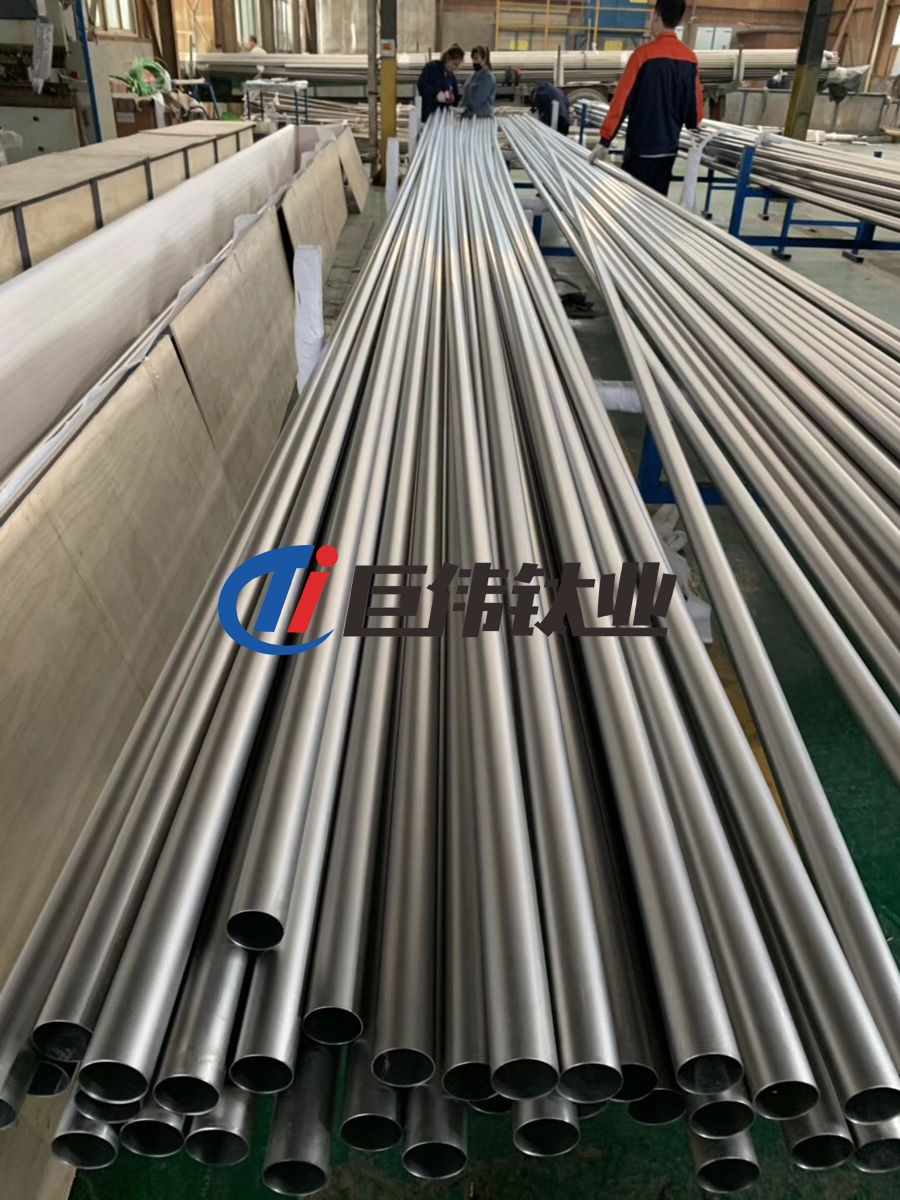

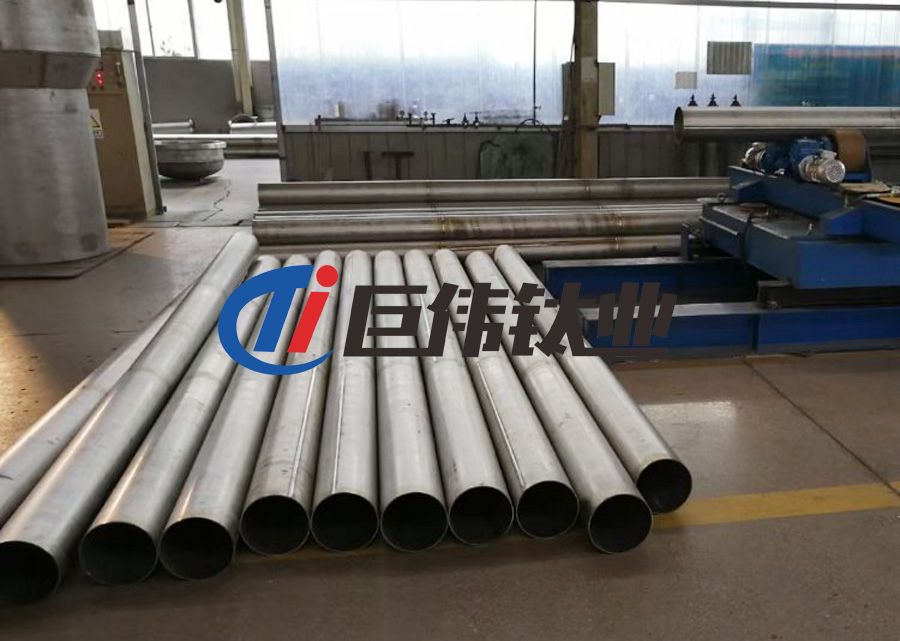

1、鈦合金管材

鈦合金管材是鈦合金半成品中的一個重要品種,已形成批量生產能力的鈦管材中90%以上是純鈦管,其余是TA18(Ti3Al2.5V)鈦合金管,分為無縫管和有縫管。冷塑性加工是制備無縫管材的主要工業化生產工藝,按加工方法又分為軋制管、擠壓管、拉拔管以及上述加工方法組合生產的管材等;有縫管包括焊接管和焊接—軋制管。

鈦屬稀有金屬,價格高昂,工業中使用最多的還是薄壁的鈦及鈦合金無縫管,在承壓以及重要管道上應用,生產工藝過程包括管坯制備、冷變形(軋制、擠壓、拉拔)、熱處理、精整及檢驗等五部分。與無縫管相比,焊接管壁厚均勻,長度不受限制,生產連續化、周期短,成本低,有很大的競爭優勢,可大量應用。但焊接管受組織均勻性的影響,在安全性、可靠性要求較高的領域仍受限制。鈦合金管材的加工工序最多,加工難度也更大。

材廣泛應用于飛機的管路系統,如液壓管路、燃油管路、引氣管路等,是飛機的生命線,被譽為飛機的“血管”。鈦合金管材可用于運動器材領域,國際上廣泛采用Ti3Al2.5V合金管制造賽車和山地車等車架材料。同時,鈦具有極為突出的耐工業腐蝕氣氛及海水腐蝕的性能,鈦合金管還廣泛應用在能源、電力、石油、化工、海洋勘探、海水淡化、醫藥、紡織造紙等民用工業。

2、鈦合金管材加工工藝

鈦合金管材制備的基本塑形變形有4種:鍛造、軋制、擠壓和拉拔。在這4種基本方法中,鍛造能調整組織,是大多數鈦材必須首先使用的方法。其余的3作為優異的輕量化結構材料,鈦工業是靠航空工工業發展起來的。其余的3種方法中,使用最多的是軋制,即大部分管材是靠軋制方式加工成材的。

鈦合金管材制備比較復雜,它的加工工藝路線最多。

不同的管材生產方法實質上是不同的管坯制備方法和不同的成品管材生產方法的組合。因此,評述生產方法的優劣,就應該討論管坯制備方法和成品管生產方法的優劣。

鈦合金管坯制備方法主要有擠壓、斜軋穿孔、鉆孔鏜孔、粉末冶金、板(帶)材焊接。

這幾種方法的優缺點見表1

表1 鈦合金管坯制備方法比較方法

| 制備方法 | 優點 | 缺點 | 適用范圍 |

| 擠壓 | (1)具有三向壓縮應力狀態,有利于塑性差的鈦合金變形;(2)變形量大,能破碎晶粒,可提供塑性良好、壁厚 較薄的管坯;(3)靈活性大,適合規格 多、量少的特點;

(4)潤滑良好和模具優良 的條件下,尺寸精度高;

(5)便于異型管材和復合 管材的生產;

(6)能生產較長的管材 | (1)金屬和模具損耗較大

(2)潤滑要求嚴格,如潤滑 不好,則無法得到好的 產品;

(3)設備復雜,投資較大;

(4)內表面質量比較難 保證;

(5)對單一品種而批量大 的產品,生產率比斜軋穿孔低 | 鈦合金管坯生產 |

| 斜軋穿孔 | (1)對規格少、批量大的產品,生產率較高;

(2)金屬和模具的損耗小;

(3)能得到比較好的表面質量;

(4)對潤滑條件要求較低;

(5)設備簡單,投資少 | (1)產品單一,靈活性較差;

(2)變形量受到限制,不能得到壁薄的管坯,增加了機加工量;

(3)制得的管坯比較短 | 適合于定形規格批量大的鈦合金管坯生產 |

| 鉆孔鏜孔 | (1)內表面質量較好;

(2)設備工藝簡單,投資小;

(3)不受材質塑性影響 | 損耗大 | 適合生產塑性差的鈦合金管坯 |

| 焊管 | (1)壁厚均勻,內表面質最好;

(2)生產率高,成本低;

(3)能生產大直徑的管材,彌補擠壓機能力的不足;

(4)設備簡單,投資少 | (1)靈活性差,不宜生產規格多而批量少的產品;

(2)焊縫往往是薄弱環節;

(3)焊縫清理困難 | 一般用于生產批量鈦管 |

成品管材的生產方法主要有軋制、擠壓和拉拔。它們或單獨或組合起來,將管坯制成所要求的管材。這幾種方法的優缺點見表2。

表2 成品管主要生產方法比較

| 制備方法 | 優點 | 缺點 |

| 軋制 | (1)應力狀態有利于金屬塑性變形,能生產強度高、塑性低的金屬管材;

(2)道次變形量及壁厚減薄量較大,減少了中間輔助工序,生產周期短;

(3)潤滑方法較拉拔簡單;

(4)尺寸精確,表面質量好 | (1)設備復雜,投資大;

(2)對工具的要求比較嚴格,要有專用設備或專用胎具才能制造;

(3)更換工具比拉拔復雜 |

| 擠壓 | (1)具有比軋制更為強烈的三向應力狀態,能加工變形難、塑性低的鈦合金;

(2)能生產截面復雜的管材,產品范圍廣;

(3)生產靈活,工藝簡單,設備投資少;

(4)尺寸精確,表面質量好 | (1)周期性生產,生產率比軋制低;

(2)廢料損失大,成品率低;

(3)工具消耗大,制品性能不均勻 |

| 拉拔 | (1)尺寸精確,表面光滑;

(2)靈活性大,更換模具方便;

(3)設備、工具比軋制的簡單,投資少,制造容易;

(4)適合異型管生產 | (1)生產塑性低、強度高的金屬管材比較困難;

(2)道次變形量小,拉拔道次多,生產周期較長;

(3)中間輔助工序多;

(4)金屬消耗比軋制的大;

(5)潤滑劑的要求比較嚴格 |

鈦合金管材經冷塑性加工后,其力學性能、物理性能和化學性能幾乎都發生了變化,強度和硬度提高,而塑性和韌性下降,為了使經冷塑性變形加工的鈦合金管材恢復到冷塑性變形以前的狀態,需要將管材加熱進行退火。鈦合金管材在塑性加工工序中要穿插中間退火和成品退火。中間退火溫度應選擇高于再結晶溫度,以防止晶粒長大。通過形核和長大,形成無應變的新晶粒組織,由塑性變形導致的各種性能改變都消失,性能恢復到冷變形前的原來水平,使不同的道次冷變形得以順利進行。成品退火主要選在回復溫度,即去應力退火溫度,目的是在基本上保持加工硬化狀態的條件下降低其內應力,以避免變形或開裂并改善工件的耐蝕性。

長期的實踐表明,鈦管坯的制備方法主要是斜軋穿孔熱軋法、擠壓法及鈦帶材焊接法,對工藝難度比較大的管材,也有采用鈦錠鉆孔鏜孔的情況。成品鈦管主要采用冷軋法、拉伸法和焊接法。由管坯制取成品管的工藝方法雖然僅有軋制和拉拔2種工藝適用,但它們的工藝方法又構成4種略有差異的工藝途徑,和從鈦錠加工成3種管坯的工藝相聯系,鈦管加工工藝按排列組合就可以構成12種有差別的加工工藝路線藝路線。它表明鈦管加工工藝路線的多樣性和復雜性,幾乎運用了各種塑性加工手段,或者將各種工藝重復使用,或反復使用,或多次組合,制造出優質鈦管材。

相關鏈接