TC11鈦合金是一種綜合性能良好的α+β型熱強鈦合金,其名義成分為Ti-6.5Al-33.5Mo-1.5Zr-0.3Si。該合

金在500℃以下具有優(yōu)異的熱強性能,并且具有較高的室溫強度,主要應用于航空發(fā)動機的壓氣機盤、葉片

、鼓筒等零件,也可用于制造飛機結構件。TC11鈦合金大規(guī)格棒材鍛造時,坯料單重大,具有變形抗力大、

鍛透性差等特點,存在組織均勻性差,超聲波探傷合格率低等問題。通過采用多種變形方式交替的鍛造工藝

,改善了TC11大規(guī)格棒材組織均勻性,提高了超聲波探傷合格率。

1、實驗

1.1實驗材料

采用三次真空自耗電弧爐熔煉的TC11鈦合金φ720mm鑄錠,其化學成分符合標準GB/T3620.1-2007要求。金相

法測得該合金的β轉變溫度(相變點,Tβ轉)為1000~1005℃。

1.2實驗工藝及過程分析

鍛造設備為25MN快鍛機。工藝流程為:鑄錠-->β區(qū)開坯鍛造-->β區(qū)墩拔-->α+β區(qū)墩拔-->

區(qū)成型-->取樣-->試樣熱處理-->機加-->超聲波探傷。

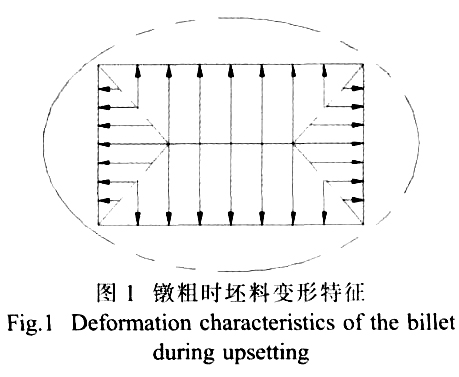

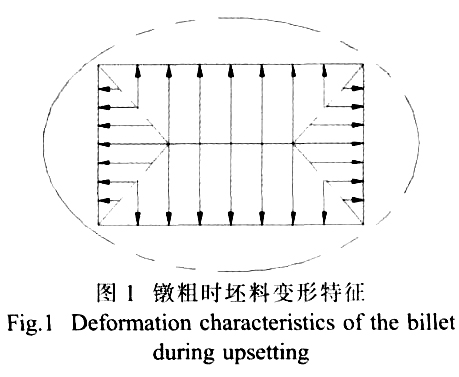

常規(guī)鍛造工藝(原工藝)在墩拔時的變形方式為方截面墩粗、拔長(圖1)。

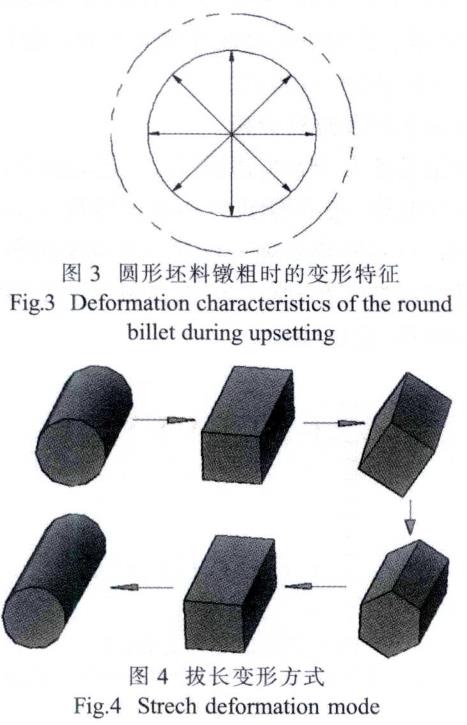

根據(jù)最小周邊法則,坯料在鐓粗時,其斷面形狀將趨于圓形;根據(jù)最小阻力定律,坯料的每一個質點都沿其

最小阻力即最短法線方向移動。由圖1可以看出,原丁藝坯料各個區(qū)域的變形量不盡相同,而變形量的差異

又會導致組織差異。

矩形截面坯料在平砧間拔長時的每一次壓縮,其內部的變形情況與鐓粗很相似,同樣存在變形不均勻的現(xiàn)象

。

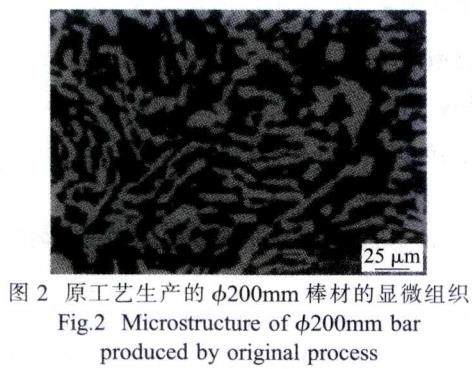

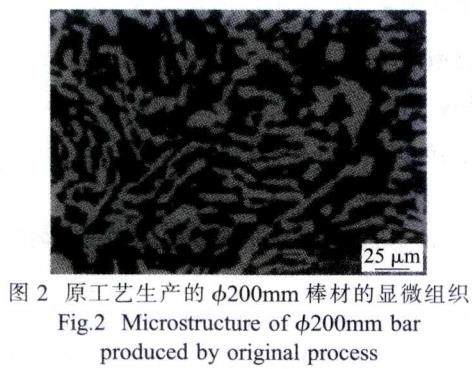

原常規(guī)鍛造工藝生產(chǎn)φ200mm棒材的顯微組織見圖2、可以看出,組織均勻性較差,具有一定的方向性。

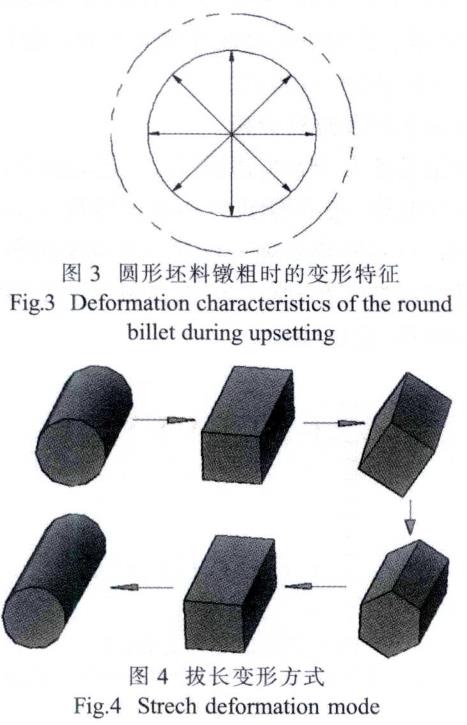

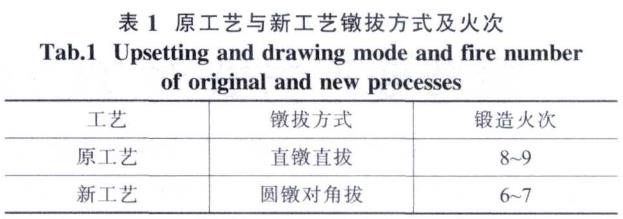

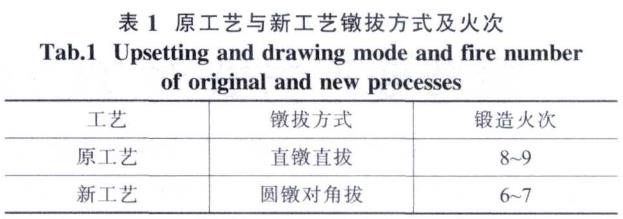

為了避免常規(guī)鍛造變形時的不均勻現(xiàn)象,在鐓粗時采取了圓形坯料鐓粗的方式(圖3)。在拔長時采用圓形、

矩形、棱形、六邊形、方形、圓形交替的變形方式(圖4)。其改進后的工藝稱為新工藝。原工藝與新工藝鐓

拔方式及火次見表1。

采用圓形坯料鐓粗時,最小阻力方向即是的半徑方向。能夠有效避免矩形截面變形不均勻的問題。拔長時通

過截面形狀的交替變化從而實現(xiàn)坯料各個部位的均勻變形,減少變形死,改善組織均勻性。

通過上述新工藝路線制備成品尺寸為+φ200mm的棒材6批次。每批任取兩支棒材切取厚度為20mm的試樣,試

樣熱處理制度為:950℃保溫60min/AC+530℃保溫360min/AC采用箱式電阻爐(爐溫控溫精度±5℃)對試樣

進仃熱處理,在熱處理過的試樣上檢測室溫拉伸、高溫拉伸、持久性能及微組織。棒材按照GB/T5l93.2007

標準進行100%超聲探傷。

2、結果與分析

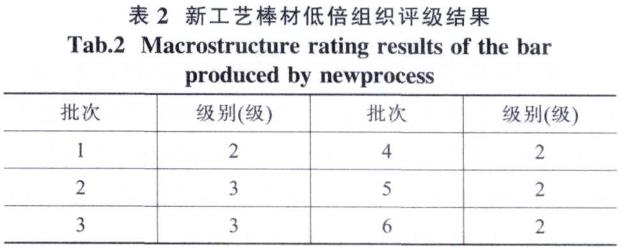

2.1棒材低倍

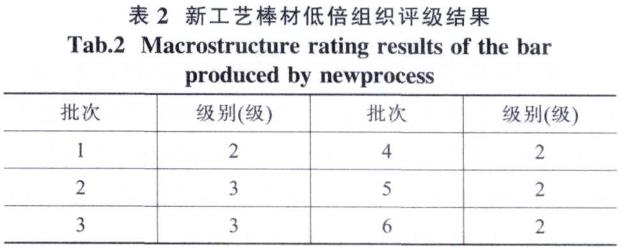

原常規(guī)鍛造工藝生產(chǎn)φ200mm的棒材的低倍組織按GJB2744A-2007圖1評級為3~5級,新工藝低倍組織評級見

表2。

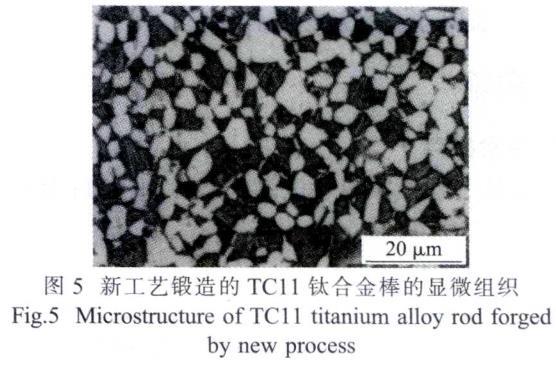

2.2棒材高倍組織

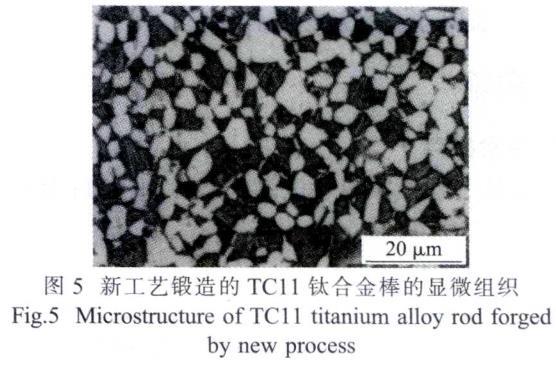

新工藝鍛造的TC11鈦合金棒材的顯微組織為兩相區(qū)加工組織,無完整原始B品界,組織細小、均勻,在

β轉變基體上分布著等軸α+片狀α,如圖5所示。

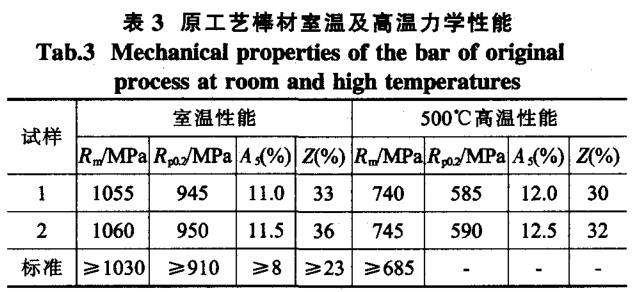

2.3棒材力學性能

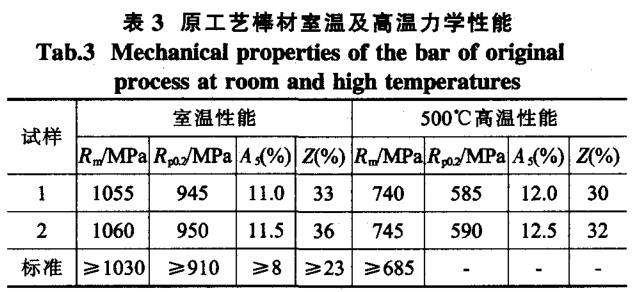

原工藝棒材室溫及高溫力學性能見表3。試樣取自棒材長度方向靠近外側面。

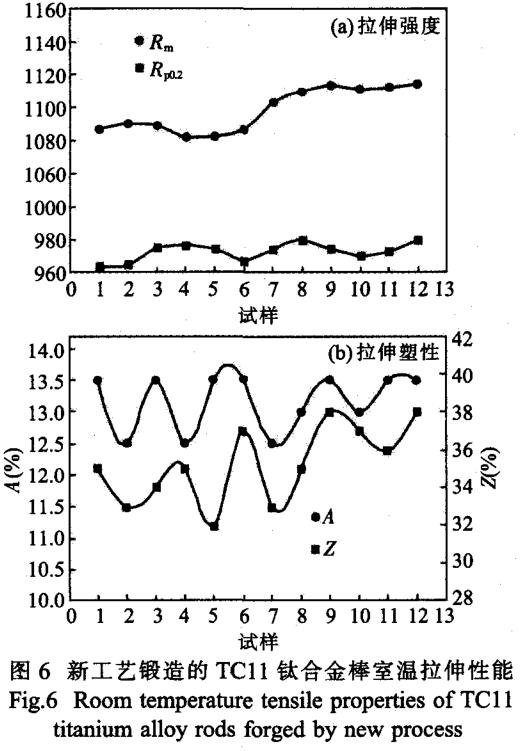

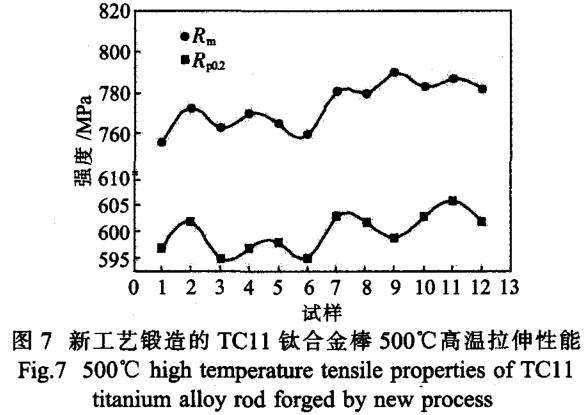

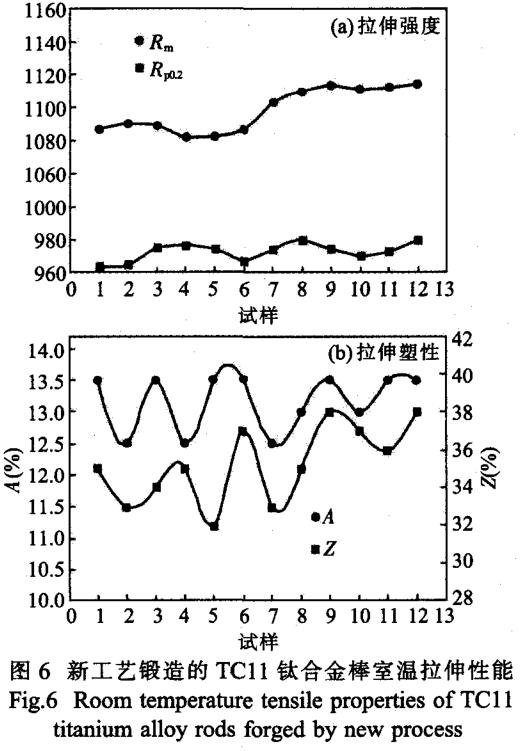

新工藝鍛造的TC11鈦合金棒室溫拉伸性能見圖6。試樣取自棒材長度方向靠近外側面隨機取12個。

由圖6可見,室溫抗拉強度1080~1110MPa,屈服強度965~980MPa,均比原工藝高;伸長率和收縮率略高于原

工藝。

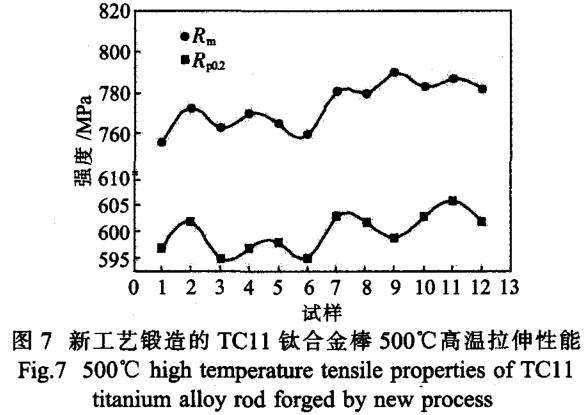

由圖7可見,高溫抗拉強度755~790MPa,屈服強度595~605MPa,均比原工藝高,性能差異性小,從而說明組

織均勻性好。

總之。新工藝鍛造的TC11鈦合金棒符合GJB2218A-2008力學性能要求。

2.4棒材的超聲探傷

TC11鈦合金鍛棒的探傷無缺陷。新工藝棒材雜波水平φ1.2mm-(6~8)dB,滿足GB/T5193-2007標準A1級要求。

3、結論

(1)新工藝路線的變形方式可有效消除矩形截面變形時的不均勻現(xiàn)象,組織均勻性較好,滿足超聲

探傷要求。

(2)采用新工藝鍛造的φ200mmTC11鈦合金棒材各項力學性能指標均優(yōu)于原工藝。

參考文獻:

[1]張喜燕,趙永慶,白晨光.鈦合金及應用[M].北京:化學工業(yè)出版社.2005.

[2]鈦及鈦合金牌號和化學成分.GB/T3620.1—2007[S].

[3]王占學.塑性加工金屬學[M].北京:冶金工業(yè)出版社,1991.

[4]姚澤坤.鍛造工藝學.西安:西北工業(yè)大學出版社,1998.

[5]鈦及鈦合金加工產(chǎn)品超聲波探傷方法:GB/T5193-2007[S].

相關鏈接