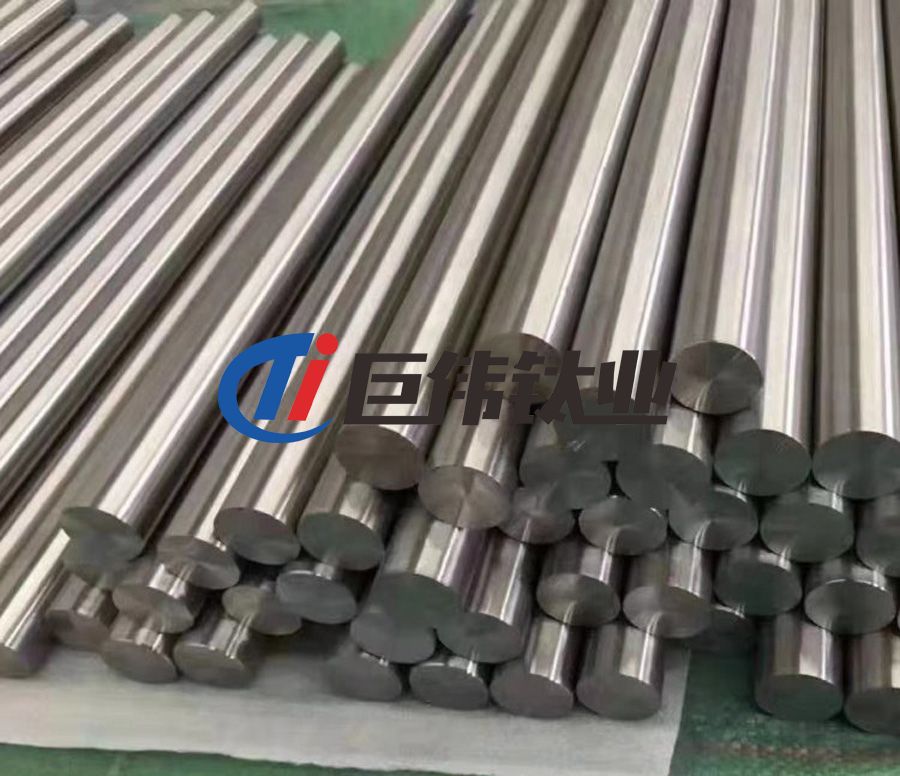

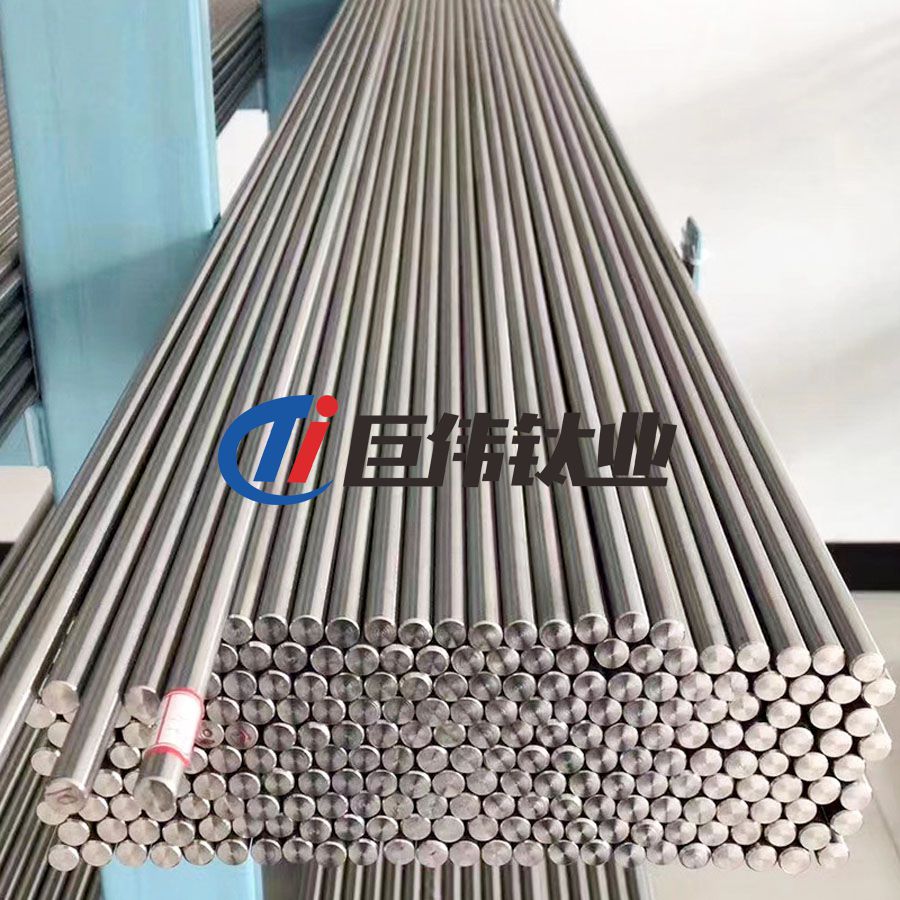

當今社會,經濟發展質量顯著提高,對鈦合金材料的需求量持續提高,對相應的機械加工工藝提出了更高要求。當前形勢下,必須精準把握鈦合金材料機械加工工藝的核心與

關鍵,綜合施策,全面提高鈦合金材料的實際性能。巨偉鈦業結合鈦合金材料的相關資料,將鈦合金材料的機械加工工藝,整理如下:

1、鈦合金材料應用現狀

鈦合金材料是現代材料工程體系中的關鍵金屬材料類型之一,具有良好的耐熱性和抗腐蝕性等金屬性能,在現代建筑工程、機械加工工程領域具有廣泛應用。近年來,國家相關部門高度重視鈦合金材料的應用,在機械加工工藝創新、工藝流程優化等方面制定并實施了一系列重要技術標準規范,為新時期高質高效地開展鈦合金材料機械加工提供了基本遵循與導向,在現代鈦合金加工領域取得了令人矚目的現實成就[1] 。同時,廣大科研機構及機械加工單位同樣在創新鈦合金材料加工方法,優化鈦合金材料加工工藝等方面進行了積極探索,成就顯著。盡管如此,受加工刀具材料與參數等方面要素的影響,當前鈦合金材料機械加工工藝實踐中依舊存在諸多短板,需要給予高度重視。

2、鈦合金材料的機械加工原則

隨著現代機械加工技術的快速發展,鈦合金材料機械加工的技術手段愈發豐富,使得傳統模式下難以完成的鈦合金材料加工任務具備了更大的可行性。就鈦合金材料的機械加工原則而言,一是要遵循合理性原則,既要選擇最為合理的加工工藝與方法,又要選擇最具適用性的操作刀具,充分體現現代集約化、精細化的鈦合金材料加工理念[2] 。二是要遵

循切削優化原則,對切削條件與切削參數進行動態化調整改進,保持整個機械加工機床的穩定性,有效控制鈦合金材料加工中容易出現的縫隙問題,最大限度上降低鈦合金機械加

工誤差。三是嚴格控制切削量范圍原則,通過調整優化相應的切削范圍,掌握合理切削速度,防止切削速度過快或過慢而導致的刀刃損毀等問題,并有效控制切削深度。此外,還

應遵循嚴謹性原則,將鈦合金機械加工工藝作為一個系統性的整體對待,可細化分為多個不同階段,使最終形成的鈦合金加工成品更具應用價值,充分確保鈦合金材料的加工質

量。

3、鈦合金材料的機械加工現狀及存在問題

3.1 對機械加工工藝方法的重視程度不足

在當前技術條件下,鈦合金材料的機械加工需要充分運用現代化的加工工藝方法,全面提升鈦合金材料機械加工效率與質量,全面促進其整體質效提升。縱觀當前鈦合金材料機械加工實際,普遍存在著對加工工藝方法重視不足,所采取的鈦合金材料機械加工工藝方法先進性與針對性缺失,無法保證連續性、高強度的鈦合金材料機械加工需求。上述問題的存在,已經逐漸發展成為阻礙鈦合金材料機械加工效果的關鍵因素。

3.2 對信息化加工工藝技術應用不足

現代信息化技術的快速發展,為鈦合金材料機械加工提供了更為豐富的技術手段,使鈦合金材料機械加工人員在加工工具與方法選擇方面更具靈活性,使得傳統模式下難以完成的鈦合金材料機械加工任務更具可操作性。實踐表明,在目前鈦合金材料機械加工過程中未能積極引進信息化技術,對鈦合金材料加工過程中的數據分析與信息統籌不全面,無法對鈦合金材料的預期加工效果進行仿真模擬,久而久之阻礙與制約鈦合金材料加工的現代化進程。

3.3 鈦合金材料加工人員專業技能不足

鈦合金材料機械加工工藝具有較強的技術性特點,相關技術人員在該過程中始終扮演著不可替代的關鍵角色,是執行鈦合金材料加工規則,落實鈦合金機械加工職責的直接實施者與操作者,其綜合素養的高底與鈦合金材料機械加工質量密切相關。從當前現狀來看,部分鈦合金材料加工人員專業理論知識缺失,在鈦合金材料機械加工方面的專業操作技能不甚熟練,質量意識淡化。

4、機械加工技術分析

4.1 刀具材料

刀具是實施鈦合金機械加工工藝的關鍵所在,是提高機械加工工藝的重要載體,對于優化鈦合金材料機械加工工藝效果具有直接作用。縱觀當前機械加工技術應用實際,普遍存在著刀具材料選擇不當,所采用的刀具材料缺乏強度與硬度等共性問題,阻礙著鈦合金材料機械加工效果的優化提升。因此,應在鈦合金材料機械加工工藝范圍內,嚴格選擇刀具材料,選擇硬質合金、立方碳化硼、高速鋼等材質的刀具,滿足當前高強度、快節奏的鈦合金材料機械加工需求。

以現代性能優越的聚晶金剛石材質刀具為例,由于其在高熱、高溫、高速環境條件中具有較強的適用性,可將其充分應用于鈦合金材料機械加工全過程[3] 。

4.2 刀具的幾何參數

實踐表明,鈦合金材料機械加工中的幾何參數對于加工工藝的流程性具有直接影響。在當前技術條件下,鈦合金材料機械加工中所使用的刀具類型包括鉆頭、車刀、絲錐、銑刀及鉸刀等多種樣式。上述不同的刀具類型,在鈦合金材料機械加工效率、加工質量、加工范圍等方面起到的作用各不相同,應結合機械加工實際,合理設定刀具的幾何參數,并對幾何參數進行動態化調整,使其始終保持在最佳旋轉角度狀態。絲錐前角定成6° ~9°,錐角定成5° ~7°,而切削錐后角是5° ~11°,該種設定方法,可有效避免扭斷及崩齒等現象的出現。在此過程中,應強化機械加工人員的專業操作技能,提高對刀具幾何參數的識別與控制熟練程度。

4.3 加工工藝的參數

機械加工工藝參數同樣是鈦合金機械加工技術的關鍵因素,對于鈦合金材料的車削模式具有深刻影響,需要滿足特定的加工工藝參數,控制切削速度,并根據切削速度和走刀量等狀況,對機械加工工藝參數進行動態化完善。在鈦合金材料機械加工工藝實施中,應遵循“勤退刀、及時補給切削液”的基本原則,提高機械切削全過程的連續性,避免出現段鉆等問題的發生。在攻絲過程中,應在相關操作技術規范的約束下,注意倒錐的尺寸標準,注意磨削區的高溫和粘屑,保證磨削操作正常進行,控制攻絲器具間的摩擦力度[4] 。

5、提高鈦合金材料機械加工質量的有效路徑

5.1 積極采用現代精細化的加工理念

緊跟當前鈦合金材料機械加工行業的發展現狀與需求,積極引進現代化、精細化、集約化的加工工藝控制技術理念,制定詳細可行的鈦合金材料加工技術方案,為鈦合金材料機械加工具體方案的執行與實施提供可靠基礎性保障與參考。應根據鈦合金材料的實際性能需求,對機械加工的綜合成效進行動態化監測,及時對有失偏頗之處進行糾偏處理。

5.2 運用現代信息技術控制方法

搭建基于計算機技術與軟件技術的鈦合金材料機械加工控制平臺,將鈦合金材料機械加工細化分解為多個不同模塊與層次,提高各個模塊與層次之間的銜接配合效果,對鈦合金材料機械加工的預期效果進行仿真模擬,將復雜抽象的鈦合金材料機械加工過程進行立體化、形象化展現。同時,在現代信息化技術的支持下,可對鈦合金材料機械加工效率與質量的總體成效進行客觀評價,實現數字化控制。

5.3 提高鈦合金材料機械加工人員綜合素養

定期組織鈦合金材料機械加工人員參加專項培訓與學習,由業內專業人士為其講解新形勢下鈦合金材料的最新特點與需求,詳細掌握有關于鈦合金材料方面的專業基礎理論知識,熟練運用各項專業操作技能,將各類潛在的鈦合金材料機械加工缺陷消滅在萌芽狀態。注重提升鈦合金材料機械加工人員責任意識與質量意識,防范化解各類常見的機械加工工藝質量難題,促進該行業可持續發展。

6、結語

綜上所述,鈦合金材料受加工技術控制等方面要素的影響,當前鈦合金材料機械加工實踐中依舊存在諸多薄弱環節,阻礙著鈦合金材料整體性能指標的優化提升。因此,有關人員應該從鈦合金材料的實際應用需求出發,充分遵循機械加工工藝的基本原理與規律,創新機械加工工藝方法,優化加工流程,為全面提高鈦合金機械加工效率注入強大力量。

【參考資料】

[1] 胡天喜,陳浩,趙翠鳳.綠色制造工藝在汽車零配件機械加工中的應用研究[J].化工設計通訊,2016(17):251-252.

[2] 黃克偉,王阿婷,張朝華.現代化機械設計制造工藝及精密加工技術研究[J].檢驗醫學與臨床 :文摘版,2019,7(31):185-187.

[3] 曾莜蓉,許章英,楊建倫.基于機械制造加工工藝合理化的機械設計制造分析[J].食品安全導刊(下旬刊),2016(34):122-123.

[4] 付子毅,孫志嶺,許才.關于機械加工工藝對零件加工精度的影響分析及控制探討[J].中國電氣工程學報,2010,9(19):136-138.

相關鏈接