鈦管主要分為無縫鈦管和焊接鈦管。在無縫鈦管的生產方面,近年來,由于軋機本體及自動化水平的提高,使無縫鈦管規(guī)格進一步擴大,尺寸精度和產品質量會進一步提高,從而生產出更多的特色產品,以滿足不同行業(yè)的需求。同時,目前鈦產業(yè)集中度不高,生產企業(yè)應以現有設備為基礎,逐步進行設備改造升級,積極尋求合作,通過與大型冶金設備廠家合作,利用大型化設備拓展產品規(guī)格范圍,開發(fā)新產品,同時提高產品質量。在鈦焊管方面,隨著鈦帶生產線的建立,鈦帶生產工藝的完善,帶材產品質量穩(wěn)步提高,使得鈦焊管本身生產成本降低,價格穩(wěn)定。隨著鈦管焊接質量的提高,將進一步擴大鈦焊管的市場占有率,并逐漸替代鈦無縫管的使用。

1、鈦合金常見焊接方法

1.1熔化極氬弧焊

熔化極氬弧焊(MIG焊)采用氬氣作為保護氣體,使用焊絲作為熔化電極,其特點是熔敷速度較高,焊接變形小,適用于中厚度鈦材的焊接,并且采用直流反接的方法。雖然MIG焊有生產效率高、焊接變形小的特點,但在焊接過程中,熔滴以細顆粒的形式過渡,填充金屬容易受到雜質污染,飛濺問題相對嚴重,影響焊縫成形和氣體保護效果,焊縫成形不如鎢極氬弧焊。

1.2激光焊

激光焊接是利用激光能量密度高,電磁能相干性好、單色性強、方向性好的特點進行焊接的方法。激光焊將強大的光源聚焦在一個很小的區(qū)域,使該區(qū)域內的金屬熔化,實現材料間的連接。為了避免氧、氫、氮等雜質元素的影響,在激光焊接過程中需要使用氬氣進行保護。采用激光焊焊接鈦得到的熱影響區(qū)小,焊件變形小,焊接準確;焊接時可通過玻璃窗進行焊接,不需與焊接區(qū)直接接觸,不受磁場的影響,焊接時不需要焊料,焊接時間短;國內外許多學者對TC4等鈦合金的激光焊進行了研究,證明了激光焊是一種焊接鈦合金的有效方法。

1.3電阻焊

鈦的電阻率大,導熱性小,較易進行電阻焊。電阻焊利用電流通過焊接接觸面間的電阻產生熱量,同時對焊接處加壓進行焊接,利用電阻電焊焊接鈦板時不需要進行惰性氣體保護,這是因為焊前待焊面已經在壓力下緊密接觸,不易受大氣污染。采用閃光焊的方法可以焊接管類鈦材。但是,電阻焊的焊接接頭抗拉強度和疲勞強度要明顯低于鎢極氬弧焊、電子束焊等方法得到的焊接接頭,此外電阻焊設備成本較高也限制了電阻焊的應用。

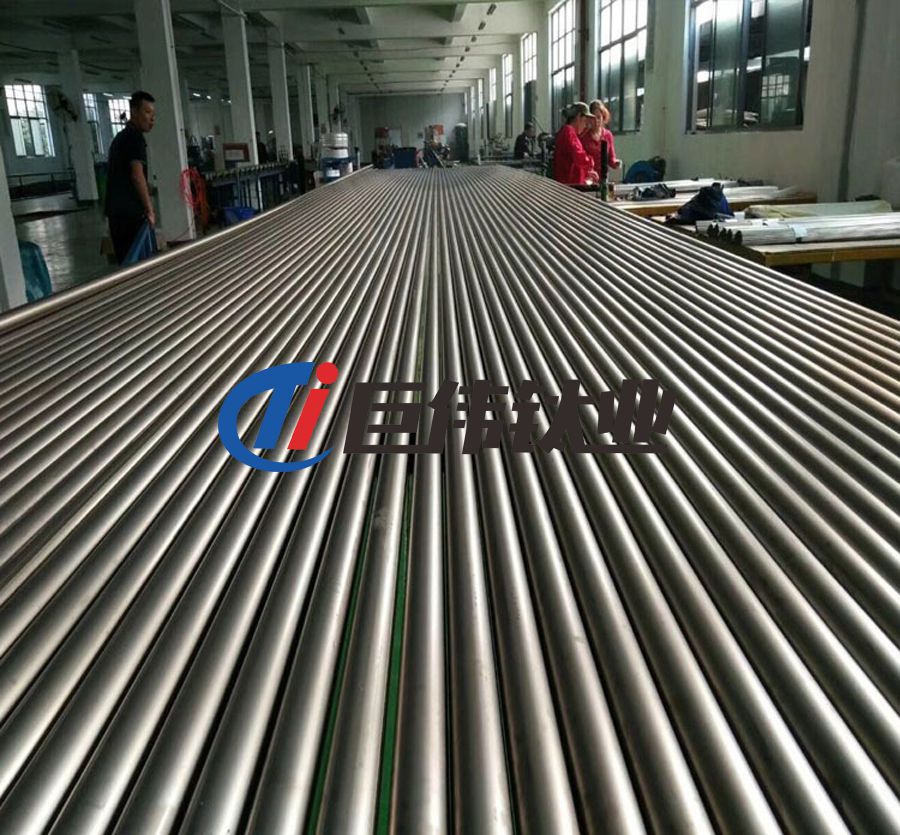

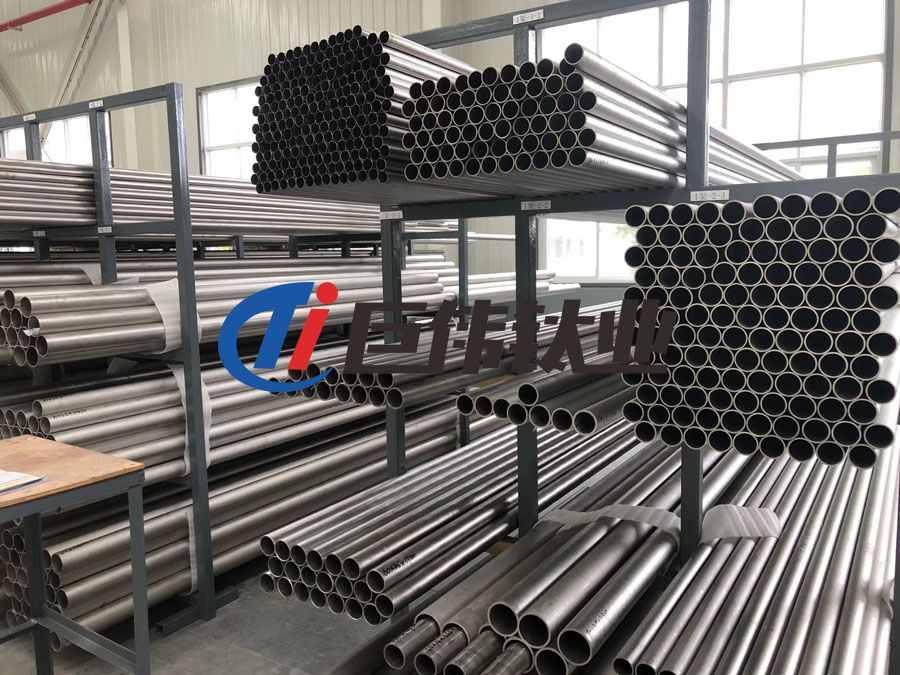

2、無縫鈦管的生產工藝及產品特點分析

目前市場上生產的鈦無縫管普遍采用冷軋真空退火工藝,從鈦鑄錠經過鍛造棒坯,制作成管坯,管坯經過多道次軋制及退火工藝,最終成型為無縫鈦管。在管坯的制作上,主要分為兩種制作工藝,一種方式是鉆孔擠壓生產管坯。該方式鈦金屬消耗大,管坯壁厚均勻,選用合適的玻璃潤滑劑成為擠壓中的關鍵,且需要較大噸位的擠壓機,設備投入較大;另一種方式是鋼管生產中普遍采用的斜軋穿孔。該方式鈦金屬消耗小,管坯厚度公差稍大,穿孔過程中有時出現穿不透的現象,頂頭被卡在坯料中,這是目前生產技術方面值得研究的技術難題。雖然鈦合金無縫管的加工技術比較成熟,但是由于現有設備限制,目前鈦管材主要還是以低強度、低合金化的純鈦、鈦鉬鎳等中低強度鈦管材為主材,加工工藝仍以冷軋為主。而中高強度鈦合金管材的生產,諸如Ti-6Al-4V管材,則需要采用溫軋技術,即在軋管機上增加感應加熱裝置,對鈦管進行進一步加熱,然后進行軋制。

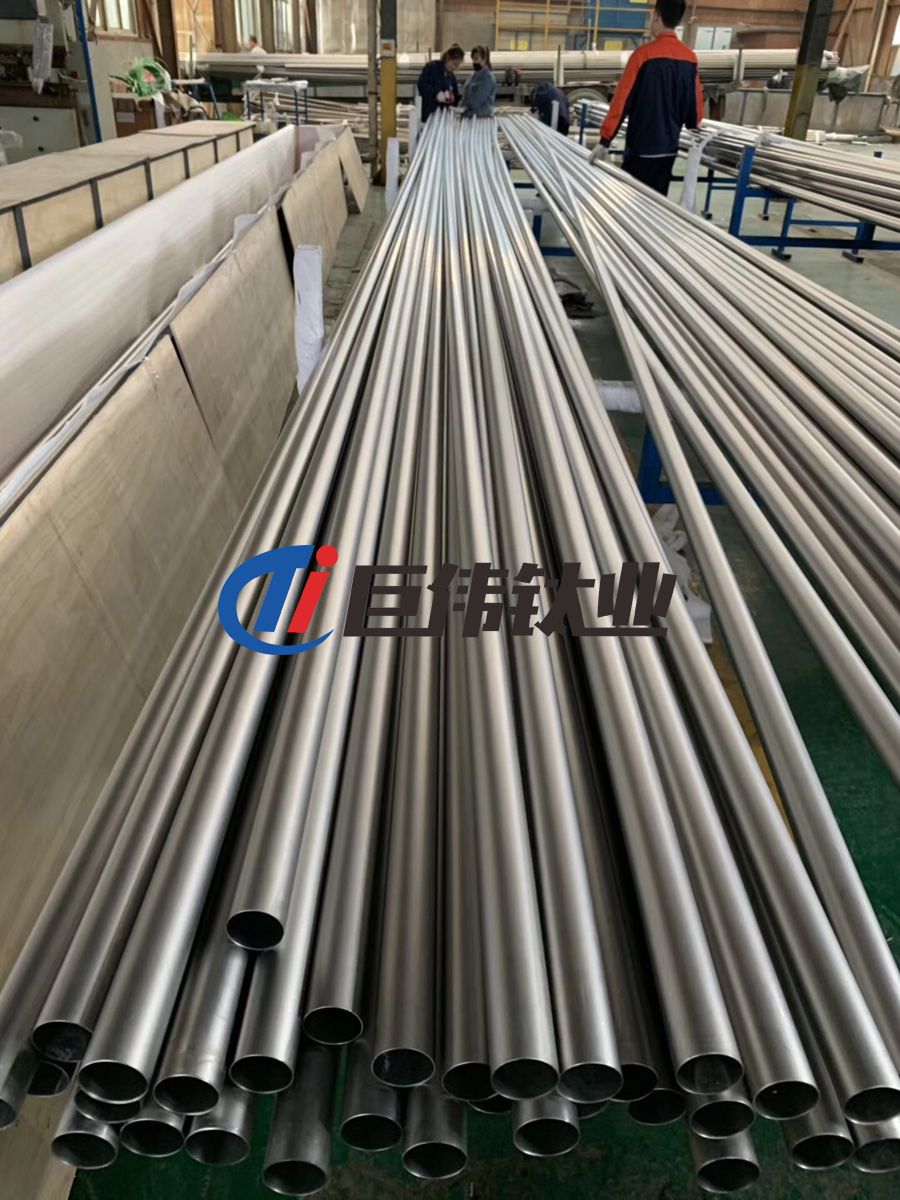

3、焊接鈦管的生產工藝及產品特點分析

鈦焊管作為一種相對獨特的鈦管產品,其生產工藝是由冷軋鈦卷支撐管形后,采用鎢極惰性氣體保護焊焊合而成。由于鈦材具有優(yōu)異的耐海水腐蝕性能,鈦焊管自產品投入市場后就逐漸替代不銹鋼和銅合金管成為冷凝器和熱交換器的首選材料,也因此廣泛用于濱海電站、海水淡化、海域石油等需要海水作為冷卻介質的冷凝器和熱交換器。相較于鈦無縫管,鈦焊管可以用于制造壁厚更薄的管件,壁厚最小值可以達到0.3 ~ 0.5mm,而鈦無縫管的最小壁厚為0.9mm左右;同時鈦焊管的生產原材料利用率高,生產效率高,經濟效益好。同時,由于鈦焊管具有長度長,性能穩(wěn)定的特點,石化等行業(yè)對厚壁鈦焊管有很大的需求,而國內目前對厚壁鈦焊管的開發(fā)取得一定突破,但厚壁鈦焊管的工業(yè)化生產技術還不成熟,這將是鈦焊管的下一個發(fā)展方向。

鈦焊管隨著鈦帶的穩(wěn)定供貨,成本進一步下降,競爭更加激烈。在鈦帶原料供應局勢迅速改變和中國核電建設規(guī)劃預期的刺激下,自2008年起中國大陸掀起了一股強勁的鈦焊管生產線投資熱潮。據不完全統(tǒng)計,已有50余條生產線陸續(xù)建成,產能超過12000噸。海關數據顯示,2010年我國進口鈦焊管3032噸,但是隨著金融危機的爆發(fā)以及福島電站核事故的發(fā)生,焊管市場一下進入了寒冬。

2011年我國進口焊管只有2300噸。目前國內鈦焊管質量方面還有待提高,市場前景廣闊。可以預見的是,鈦焊管成本方面的優(yōu)勢,將促使未來鈦焊管部分替代鈦無縫管。

4、施工過程中的鈦管焊接工藝及檢測

在施工過程中實施鈦管的焊接工藝,應著重把握兩點,及焊工的技術水平和焊縫的無損檢測,必須嚴格按照國家相關規(guī)定來執(zhí)行。在開展鈦管焊接環(huán)節(jié)時,一定要先做好施工準備工作,包括焊接件的清理和母材的選取等,根據施工具體情況來選擇合適的焊接技術,準備好所需要的施工材料和設備,以確保施工材料質檢合格,保證施工設備正常運行。

在完成焊接工作后,要按照鈦管焊接檢驗規(guī)范中的要求來對其進行檢測,在鈦管焊接之后,還需要對其外觀進行檢查,觀察焊縫外觀出現咬邊、氣孔等現象,要判斷是否存在裂縫和夾渣等缺陷,以確保鈦管焊接焊縫的質量。其次,鈦管焊接的焊縫應當保持1.5毫米之內的平滑度。在檢查鈦管的著色時,通常檢查其外表面和兩側的母材,看是否存在氣孔、裂縫等。另外,還應當對焊接后的鈦管進行放射線檢查,按照相應的射線檢查方法來對其進行測驗,并根據標準來劃分其等級。之后,要做好耐壓性和氣密性試驗,以保障鈦管焊接的成功率。總而言之,加強對施工過程中鈦管焊接工藝的研究,以及對焊縫的無損檢測,將對焊接鈦管的質量控制以及鈦焊管的推廣起到積極的作用。

參考文獻:

[1]黃魁元.鈦及鈦合金在酸性介質中的腐蝕及緩蝕劑[J].石油與天然氣化工,1996,(01):47 ~ 51.

無相關信息bjjwtai.com

巨偉鈦業(yè)手機網