在飛機(jī)及發(fā)動(dòng)機(jī)結(jié)構(gòu)中,承力、傳力結(jié)構(gòu)的重要件和關(guān)鍵零件一般需要進(jìn)行鍛造⑴。航空鈦鍛件在鍛壓行業(yè)中屬于技術(shù)含量最高、質(zhì)量要求最嚴(yán)、價(jià)格最為昂貴的一類鍛件⑷。其中大型航空鍛件所用材料和成形技術(shù)是彰顯國(guó)家綜合國(guó)力的標(biāo)志之一。

1、大型航空鍛件材料應(yīng)用現(xiàn)狀

航空鍛件一般選用高比強(qiáng)度、比剛度的材料,大型航空鍛件用材料主要包括鈦合金、超高強(qiáng)度鋼、鋁合金三大類。

1.1 大型航空鍛件用鈦合金

鈦合金由于其高比強(qiáng)度、比剛度、耐蝕性等優(yōu)異性能,在航空工業(yè)得到了廣泛的應(yīng)用,對(duì)飛機(jī)結(jié)構(gòu)減重和零件的使用壽命提高都有顯著效果⑶。特別是對(duì)于軍用飛機(jī),一些重要的結(jié)構(gòu)部件如翼梁、隔框、起落架等廣泛采用鈦合金鍛件加工而成,單件重量高,尺寸和截面積大。例如波音B747飛機(jī)主起落架支架梁8個(gè)件號(hào)采用TibAbV鈦合金鍛件,單件重1724kg,長(zhǎng)度6.2叫投影面積4.1m2。空客A380飛機(jī)兩個(gè)六輪三軸小車式主起落架載重梁采用Ti-1023鈦合金鍛件,長(zhǎng)4.255m,重量3210kg。美國(guó)洛克希德公司研發(fā)的第四代戰(zhàn)斗機(jī)F22隔框采用TibAobVELI鍛件,單件重量達(dá)771kg以上,投

影面積4.06m?⑷。目前航空用鈦合金主要牌號(hào)有TC4、TC18、TC21、TA15、TB6(美Ti-1023合金)等。其中TC18由于淬透性最大,適合制造大型鍛件,目前國(guó)內(nèi)應(yīng)用最多。俄羅斯根據(jù)波音和空客等民機(jī)需求,在TC18合金基礎(chǔ)上,通過(guò)降低易偏析元素Fe的含量,開(kāi)發(fā)了Ti-55531鈦合金。Ti-55531強(qiáng)度較高,而且具有優(yōu)越的淬透性和更寬的加工窗口,目前已在A380飛機(jī)吊掛接頭和起落架支柱等零件上使用,國(guó)內(nèi)C919飛機(jī)也開(kāi)展了國(guó)產(chǎn)材料研制工作,國(guó)內(nèi)重型直升機(jī)也正在利用此材料研發(fā)大型直升機(jī)槳轂中央件。目前收集到的數(shù)據(jù)表明:Ti-55531與TC21、TC18相比,抗拉強(qiáng)度較高,塑性和斷裂韌性較低,但Ti-55531在=11MPa-條件下的抗裂紋擴(kuò)展能力明顯優(yōu)于TC21和TC18合金,說(shuō)明其裂紋萌生壽命較長(zhǎng),疲勞極限較高,適合長(zhǎng)壽命設(shè)計(jì)。

1.2 大型航空鍛件用超高強(qiáng)度鋼

室溫條件下抗拉強(qiáng)度大于1400MPa、屈服強(qiáng)度大于1200MPa的鋼稱為超高強(qiáng)度鋼,通常還要求具有良好的塑韌性、優(yōu)異的疲勞性能、斷裂韌性和抗應(yīng)力腐蝕性能。航空用超高強(qiáng)度鋼主要用于起落架、傳動(dòng)齒輪、主軸承和對(duì)接螺栓等關(guān)鍵構(gòu)件⑹。中國(guó)于20世紀(jì)50年代初研制成功30CrMnSiNi2A超高強(qiáng)度鋼,抗拉強(qiáng)度為1700MPa。20世紀(jì)70年代初,結(jié)合中國(guó)資源條件,研制成功32Si2Mn2MoVA和40CrMnSiMoVA鋼。1980年以來(lái),從國(guó)外引進(jìn)新技術(shù),采用真空冶煉新工藝,先后研制出34SMMnCrMvVA(406A)、35CrNMMoA、40CrNMSiMvVA(300M)和18Ni馬氏體時(shí)效鋼。超高強(qiáng)度鋼的研發(fā)為中國(guó)航空工業(yè)發(fā)展打下了堅(jiān)實(shí)基礎(chǔ)⑷。隨著超高強(qiáng)度鋼的不斷研究發(fā)展,大型航空鍛件用超高強(qiáng)度鋼主要有以下幾個(gè)發(fā)展方向:

(1)2200MPa級(jí)以上超高強(qiáng)度鋼。在保證強(qiáng)度的前提下,塑性、韌性、疲勞性能、裂紋擴(kuò)展速度和抗應(yīng)力腐蝕等綜合性能優(yōu)于廣泛應(yīng)用的300M鋼水平。(2)超高強(qiáng)度不銹鋼,作為下一代艦載飛機(jī)起落架的備選材料。(3)低成本超高強(qiáng)度鋼,用于性能要求不高的場(chǎng)合,例如民用飛機(jī)、大型無(wú)人機(jī)等。

1.3 大型航空鍛件用高強(qiáng)度鋁合金

鋁合金由于具有密度低、比強(qiáng)度高、耐腐蝕性好、塑性和加工性能好、成本低等一系列優(yōu)點(diǎn),在航空方面一直是飛機(jī)機(jī)體結(jié)構(gòu)的主要材料之一岡。當(dāng)今世界各國(guó)航空鍛件用鋁合金主要是2XXX系(2024、2224、2324、2424、2524等)和超高強(qiáng)度系的7XXX系(7075、7475,7050,7150,7055、

7085等)o2XXX系鋁合金屬于Al-Cu-Mg系合金,被稱為高強(qiáng)度硬鋁,是用途最廣泛的鋁合金之一,抗拉強(qiáng)度為400~500MPa,比7XXX系鋁合金的室溫強(qiáng)度低,但耐熱性、疲勞特性,特別是抗疲勞裂紋擴(kuò)展性都優(yōu)于7XXX系鋁合金。典型代表2124廣泛應(yīng)用于F22、F35的主體結(jié)構(gòu)。7XXX系鋁合金屬于Al-Cn-Mg-Cu系合金,這類合金具有高的比強(qiáng)度和硬度、較好的耐蝕性和較高的韌性、優(yōu)良的加工性能。典型代表是7050鋁合金,在大型航空鍛件方面主要用于加強(qiáng)框、承力梁及接頭等主承力結(jié)構(gòu)⑼。我國(guó)通過(guò)微合金化以及熱處理制度等方式研制了7A85鋁合金,與國(guó)外7085鋁合金性能相當(dāng)。

7A85鋁合金較7075、7175、7050合金大幅度提高了Zn的含量,降低Mg的含量,并對(duì)Fe、Si等雜質(zhì)元素含量進(jìn)行了嚴(yán)格的控制,使得7A85合金在保持較高強(qiáng)度水平下,還具有韌性好、疲勞強(qiáng)度高和抗應(yīng)力腐蝕性能好等優(yōu)良綜合性能。與7050M7452鍛件比較,7A85鍛件具備了更高的淬透性,淬透層深度可達(dá)到305mm,而7050淬透層厚度為203mm,更適合制造厚大截面航空零件。國(guó)外7085合金已在大型民用飛機(jī)A380客機(jī)的機(jī)翼主梁、肋等結(jié)構(gòu)獲得成功應(yīng)用,該機(jī)翼主梁長(zhǎng)6.4m、寬1.9叫重達(dá)3.9t,是目前世界上最大的鋁合金鍛件之一。

2、大型航空鍛件成形技術(shù)應(yīng)用現(xiàn)狀

大型航空鍛件成形技術(shù)主要包括等溫鍛造、多向鍛造和普通熱模鍛鍛造「冋。因等溫鍛造、多向鍛造受外部客觀約束條件較多,未在國(guó)內(nèi)廣泛應(yīng)用,因此,本文主要介紹普通熱模鍛鍛造技術(shù)。

20世紀(jì)60年代至90年代,國(guó)內(nèi)主要設(shè)備為錘擊設(shè)備,如1MN對(duì)擊錘、0.4MN對(duì)擊錘、0.16MN錘、0.10MN錘、0.05MN錘等⑴],圍繞設(shè)備原鍛造主要是靠傳統(tǒng)經(jīng)驗(yàn)及試錯(cuò)方式進(jìn)行生產(chǎn)分段鍛件(鍛件長(zhǎng)度不超2m,投影面積小于0.7m),即設(shè)計(jì)1套模具靠多火次小變形來(lái)制造鍛件,首批試制如成形不足和性能不滿足要求,再通過(guò)修模進(jìn)行二次或多次試制,直到滿足要求為止,該方式鍛件余量大、制造周期長(zhǎng)、制造成本高。進(jìn)入21世紀(jì),國(guó)內(nèi)出現(xiàn)以800MN大型模鍛壓機(jī)為代表的大型鍛壓設(shè)備,同時(shí)配合數(shù)值模擬技術(shù),鍛造技術(shù)進(jìn)入快速創(chuàng)新迭代階段,鍛造技術(shù)進(jìn)入“可預(yù)測(cè)、可創(chuàng)新、可重復(fù)、可追溯”四可階段,即技術(shù)人員用可控壓機(jī)設(shè)備和數(shù)值模擬軟件可提前預(yù)測(cè)鍛件成形和組織性能預(yù)判,精化鍛件余量,縮短了生產(chǎn)周期,降低了制造成本,并進(jìn)一步提高了鍛件質(zhì)量氏。形成了短流程綠色形性協(xié)同成形技術(shù),并取得了一系列關(guān)鍵核心技術(shù)。

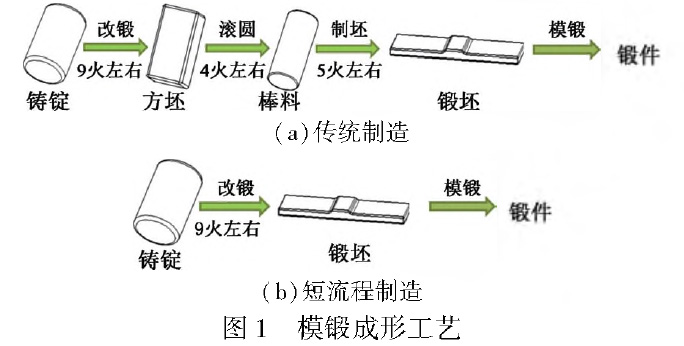

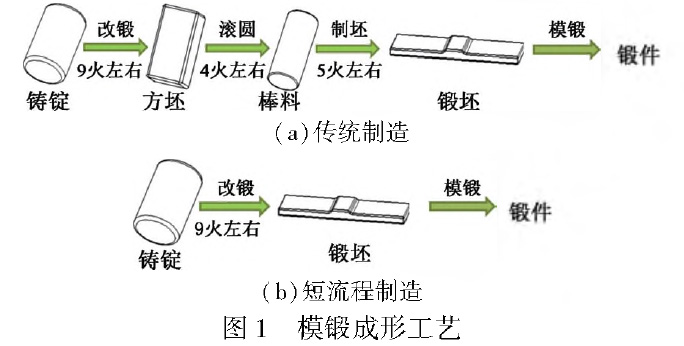

(1) 提出了超大規(guī)格鈦合金整體鍛件短流程

模鍛成形工藝新思路:以組織缺陷抑制與均勻流變的制造能場(chǎng)為邊界條件,采用整體化設(shè)計(jì)及多套模具工裝制造,整體框鍛坯采用短流程制造,將傳統(tǒng)制造的鍛坯火次大大減少,火次減少50%左右,見(jiàn)圖1。

(2) 研發(fā)出鈦合金鍛件保溫及控溫分流成形

技術(shù)、大型整體鍛件擠壓擴(kuò)孔降壓成形技術(shù)、鍛件局部變形死區(qū)改善及變形均勻分配技術(shù)、大型簡(jiǎn)易制造綠色長(zhǎng)壽命堆焊模具,發(fā)明毛坯制坯件外形簡(jiǎn)化設(shè)計(jì)匹配模鍛變形控制技術(shù)。

(3) 大型整體鍛件擠壓擴(kuò)孔降壓成形技術(shù)

通過(guò)優(yōu)化設(shè)計(jì)制坯件,降低制坯件內(nèi)孔連皮、外廓飛邊材料消耗,并匹配制坯件和預(yù)鍛件,巧妙運(yùn)用“力的分解”,實(shí)現(xiàn)在預(yù)鍛壓制初始階段制坯件心與預(yù)鍛模具中&接觸時(shí),產(chǎn)生水平分力,該力擠壓推動(dòng)整體框制坯件孔部快速向外側(cè)整體移動(dòng),內(nèi)孔高效擴(kuò)孔;預(yù)鍛壓制后期階段再通過(guò)壓薄制坯件乩進(jìn)一步提供坯料,保證預(yù)鍛件充滿成形。最終實(shí)現(xiàn)料工比由2~2.5降低至1.6~2.1,提高每火次的變形量及變形均勻性、過(guò)程的可控性

和一致性,成型示意圖見(jiàn)圖2。

(4) 鍛件局部變形死區(qū)改善及變形均勻分配

技術(shù):通過(guò)在預(yù)制坯件上下表面或工裝模具中設(shè)計(jì)R凹槽、點(diǎn)陣凹槽、凸R體、波浪型等輔助結(jié)構(gòu),可改善鍛件表面變形死區(qū),提高鍛件表層變形量與鍛件變形均勻性,鍛件本體應(yīng)變由0.1~0.6變?yōu)?.2-0.4,保證了鍛件組織性能均勻性,改善前后示意圖見(jiàn)圖3、圖4。由圖可見(jiàn),改善前變形不均勻,表面變形小,心部變形大;改善后表面到心部變形均勻。

3、結(jié)語(yǔ)

大型航空鈦合金鍛件中有相當(dāng)數(shù)量的關(guān)鍵零件,例如飛機(jī)主起落架、起落架活塞套筒、飛機(jī)大梁等,都是關(guān)系飛機(jī)可靠性與壽命的重要零件,必須嚴(yán)格控制材料質(zhì)量和鍛造工藝。因此,必須根據(jù)不同材料特點(diǎn),結(jié)合企業(yè)鍛造設(shè)備能力的實(shí)際情況,開(kāi)發(fā)出相適應(yīng)的鍛造工藝,并與飛機(jī)的特定需求相結(jié)合,才能發(fā)揮出最大的技術(shù)優(yōu)勢(shì),助力中國(guó)航空工業(yè)的發(fā)展。

參考文獻(xiàn)

[1]彭玲玲.航空工業(yè)需要協(xié)調(diào)發(fā)展—訪中國(guó)工程院院士馮培德[J].中國(guó)科技獎(jiǎng)勵(lì),2011(10):33-34.

[2]李鳳梅,王樂(lè)安.大型模鍛件與航空工業(yè)[J].新材料產(chǎn)業(yè),2011(8):43-45.

[3]蔡建明.我國(guó)鈦合金材料及鍛件的研究與發(fā)展(上)[J].鍛造與沖壓,2020(11):20-27.

[4]金和喜,魏克湘,李建明,等.航空用鈦合金研究進(jìn)展[J].中國(guó)有色金屬學(xué)報(bào),2015,25(2):280-290.

[5]聶宏,魏小輝.大型民用飛機(jī)起落架關(guān)鍵技術(shù)[J].南京航空航天大學(xué)學(xué)報(bào),2008(4):427-432.

[6]胡春東,孟利,董瀚.超高強(qiáng)度鋼的研究進(jìn)展[J].材料熱處理學(xué)報(bào),2016,37(11):178-182.

[7]趙博,許廣興,賀飛,等.機(jī)起落架用超高強(qiáng)度鋼應(yīng)用現(xiàn)狀及展望[J].航空材料學(xué)報(bào),2017,37(6):1-6.

[8]李成功,付志恒,于翹.航空航天材料[M].北京:國(guó)防工業(yè)出版社,2002.

[9]劉兵,彭超群,王日初,等.大飛機(jī)用鋁合金的研究現(xiàn)狀及展望[J].中國(guó)有色金屬學(xué)報(bào),2010,20(9):1705-1715.

[10]張方,竇忠林,鄒彥博.航空鍛造技術(shù)的應(yīng)用現(xiàn)狀及發(fā)展趨勢(shì)[J].航空制造技術(shù),2015(7):60-63.

[11]蔣鵬.我國(guó)鍛造技術(shù)裝備60年的進(jìn)步與發(fā)展(上)[J].金屬加工(熱加工),2010(11):1-4.

[12]劉民德.國(guó)產(chǎn)大型航空模鍛件挺進(jìn)國(guó)際市場(chǎng)[J].中國(guó)設(shè)備工程,2019(24):4.

相關(guān)鏈接