鈦及鈦合金具有重量輕、強度高、耐熱性強和耐腐蝕等許多優點,在航空、航天、艦船、化工、冶金、電力、醫療器械和體育休閑等領域得到廣泛的應用,因而被人們稱為“太空金屬”“海洋金屬”“智慧金屬”。

鈦及鈦合金鑄件做為鈦加工材的一種,因其具有優異的化學和力學性能,被廣泛應用于航空、航天、艦船、化工、海洋運輸、醫療衛生、運動器械、環保、汽車及其他機械制造、建筑等領域,并以每年20%的速度遞增。

目前鈦鑄件的主要生產技術有機加石墨型制造工藝和精密鑄造生產工藝。前者適用于簡單形狀、厚大鑄件和對尺寸要求不高的鈦鑄件生產。對于結構復雜、有不規則曲面或內部具有精細結構的零件機加石墨型制造工藝并不適用,但隨著工業4.0和智能制造的發展,大型、薄壁、整體、結構復雜和高精度鈦鑄件的需求會越來越多,這些零件只有通過精密鑄造的方式進行生產。精密鑄造需要制作模具生產出蠟模,但模具設計和生產時間比較長,特別是對一些形狀復雜的鑄件,如葉片、葉輪、發動機缸體和缸蓋等,模具的制造難度大,費用高,時間長。因此,對復雜零件的試制或小批量生產,采用傳統精密鑄造方法,制造周期長、成本高、風險大,甚至無法制造。

采用3D打印增材制造技術與鑄造技術相結合,通過零件的三維模型,無需模具即可快速制造出零件的“蠟模”并快速制造出金屬零件,不僅能解決上述問題,而且能實現鑄造工藝過程的集成化、自動化、快速化[1] 。3D打印快速成形技術的應用,可以實現“設計即生產”,將大大縮短新產品的研發周期,節約研發成本。因此,研究3D打印技術在鈦及鈦合金精密鑄造領域的應用具有重要意義。

目前采用3D打印技術的鈦及鈦合金精密鑄造主要工藝路線如下:(1)利用3D打印機制作樹脂模,組樹后,再采用熔模鑄造工藝,通過制殼、澆鑄、清理殼體和后續處理等工序得到精密鑄件。(2)采用3D打印技術直接制備精密鑄造用陶瓷型殼和型芯,然后將型殼與型芯組合,通過澆注、清理砂殼后得到精密鑄件。不過,采用這種技術,打印件在固化時會產生尺寸誤差,打印件經過脫脂燒結處理后,尺寸又會發生較大的收縮[2] 。其次由于鈦金屬的活潑性,能滿足用于鑄造鈦鑄件的3D打印陶瓷型殼開發難度非常高。

對于鈦及鈦合金精密鑄造第一種工藝路線是比較可行且經濟的方式,但其生產工藝又與傳統的鈦及鈦合金精密鑄造生產工藝不同,按照傳統鈦及鈦合金精密鑄造生產工藝很難生產出合格的鈦及鈦合金鑄件。因此,必須對傳統的制模、組樹、制殼、焙燒、澆注和酸洗工序進行改進,確定新的工藝參數才能生產出品質優良的鈦及鈦合金鑄件。

1、制模

傳統的制模技術是通過模具得到所需的蠟模,3D打印快速制模技術以離散/ 堆積原理,通過切片軟件將復雜零件的三維CAD模型按一定方式離散切片成為簡單可加工的離散面(二維平面)、離散線和離散點,然后再采用激光燒結或加熱的方式將這些離散的面、線和點堆積形成零件的整體形狀。3D打印快速制模技術具有較強的靈活性,該技術能大大縮短產品的設計開發周期,解決單件或小批零件的制造問題。

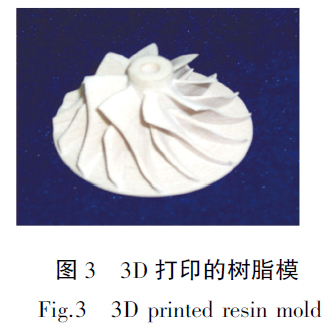

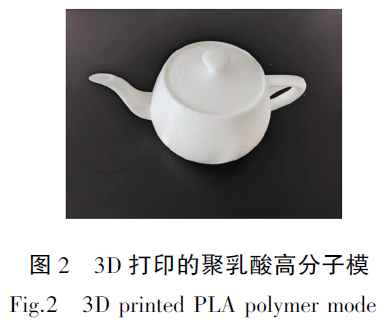

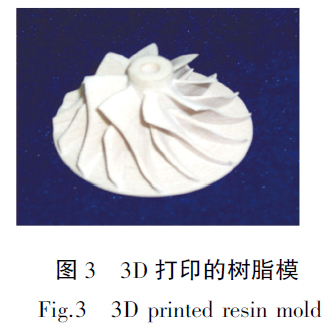

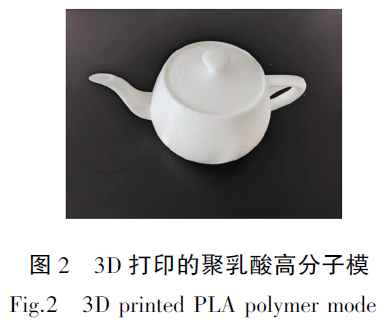

對于大型鑄件,在制作模型的過程中3D打印時生產效率低。為了提高生產效率在3D打印時設置快速打印和無支撐打印減少不必要的時間,其次可以多個打印機按不同部位同時打印再組裝到一起。圖1為3D打印的蠟模,圖2 為3D打印的聚乳酸高分子模,圖3 為3D打印的樹脂模。對不同材質的3D打印材料進行灰分和殘留物檢測,蠟質和聚乳酸高分子模灰分和殘留物較少,可以滿足鈦及鈦合金精密鑄造對模型的要求,樹脂的灰分和殘留物較多且處理困難,不能滿足鈦及鈦合金精密鑄造對模型的要求。

2、組樹

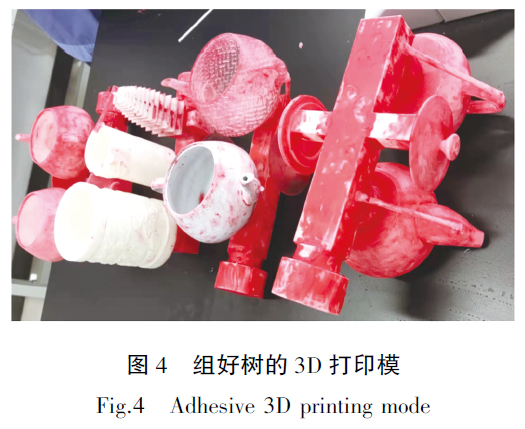

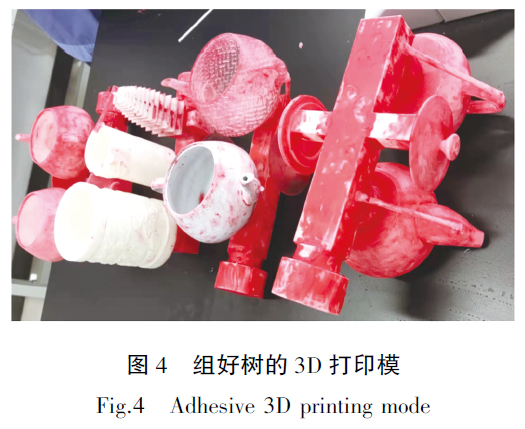

根據產品尺寸和結構選擇合適的組樹方式,將檢查合格的3D打印模按照工藝要求組焊到澆注系統上。為了能牢固的組裝模型各個部件,我們采用熱熔膠槍對各個部件進行粘接,模組焊合處應飽滿、圓滑、無虛焊和焊瘤。圖4 為粘接好的模型。

為了進一步增加漿料的涂掛性,增加漿料與模型的附著力,并提高模型表面光潔度,本工藝在3D打印的模型表面涂掛一層蠟,蠟層厚度0.5mm ~0.6mm。

涂掛方法為,把打印好的模型浸入到溫度為60℃ ~70℃蠟液中,取出后翻轉轉勻蠟液。待蠟液凝固后用刮刀刮掉表面多余的蠟,再用紗布打磨表面,提高表面光潔度,并在掛漿之前再通過洗蠟的方式進一步提高漿料與模型之間的附著力。

3、制殼

在制殼過程中,制殼材料的質量非常重要,確保具有以下幾點:(1)具有高的耐火溫度;(2)制殼材料具有足夠的惰性可以減少金屬液和耐火材料的反應;(3)制作好的型殼具有足夠的物理強度可以確保在生產過程中進行搬運;(4)型殼具有足夠的熱強度以便能承受金屬液的沖擊;(5)制殼材料具有好的尺寸穩定性;(6)漿料具有很好的涂掛性。

該工藝使用氧化釔作為面層的耐火材料,粘結劑采用硅酸鋯無機水溶液。該氧化物和粘結劑配制的面層型殼在高溫狀態下與鈦液不會發生反應,導熱性低,保溫性較好,適合澆注大型鈦合金精密鑄件。這種新型粘結劑與碳酸鋯氨、醋酸鋯和釔溶膠相比更適合3D打印的模型,其面層強度更高,面層不易脫落,制得的模殼濕態強度更高,可以防止漲殼,高溫強度好,更耐金屬液沖刷,型殼涂掛時不易變形。

控制參數為,面層漿料粘度40s~60s,面層干燥間溫度20℃~24℃,濕度60%~70%。背層采用馬來砂和馬來粉配制,背層漿料粘度16s~24s,背層干燥間溫度20℃ ~24℃,濕度40% ~50%。根據鑄件大小選擇涂掛6~8層。圖5 為涂掛了背層的模型。

4、焙燒和澆注

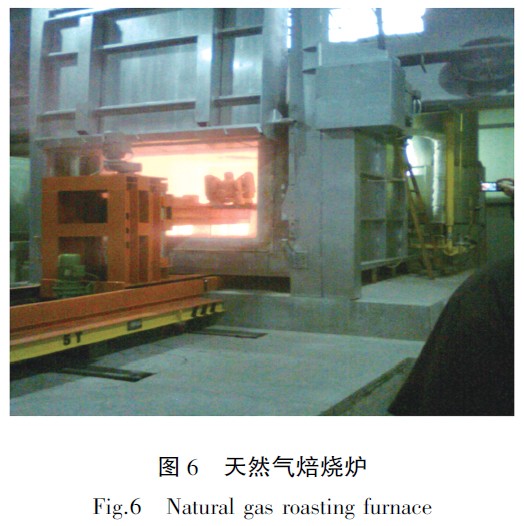

涂掛好的型殼根據制模材料的不同采取兩種不同的工藝路線。蠟模制作的模殼放入脫蠟斧中進行脫蠟, 脫完蠟后放入焙燒爐進行焙燒, 焙燒溫度1050℃,時間2h。聚乳酸高分子模和樹脂模制作的模殼放入預熱爐內先進行預熱,除去型殼中多余的水分,預熱溫度60℃,預熱時間3h;預熱好的型殼必須馬上放入天然氣焙燒爐內進行焙燒, 焙燒溫度1050℃,焙燒時間2h,在此焙燒過程中聚乳酸高分子模和樹脂模被燒掉,剩下的空殼可以用來澆注。

樹脂模在焙燒過程中容易發生膨脹脹裂型殼,本工藝樹脂模因其表面涂有蠟,預熱溫度60℃時蠟已經開始融化,使模型與殼之間產生了間隙,徹底解決了因樹脂焙燒膨脹而對模殼產生的脹裂問題。樹脂模必須采用天然氣爐焙燒,樹脂在天然氣爐中瞬間燃燒消失減少了其因膨脹而對型殼損壞。圖6 為天然氣焙燒爐,圖7 為焙燒后的型殼。制好的的型殼組盤后即可澆注,澆注好的鑄件如果是重量輕、壁厚薄的鑄件其表面污染層薄,無需專門去除,經過熱等靜壓、精整和包裝后即可發給客戶。

5、酸洗

對于重量大或壁厚較厚的鑄件通常表面污染層較厚就需要采取酸洗工藝去除污染層。本工藝采用聚合硫酸鐵和氫佛酸的混合酸進行酸洗,徹底去除污染層后,用清水進行沖洗。整個酸洗過程要求嚴格控制酸洗溫度和酸洗量,保證完全去除污染層。此酸洗液相比于硝酸和氫氟酸的混合酸洗液酸洗速度更快,酸洗效果更好。新型酸洗液配比為,聚合硫酸鐵(含

鐵≥19%)重量比為22.9,水重量比為69,氫氟酸重量比為8.1。圖8 為酸洗后的鑄件。

6、結論

3D打印材料的選擇上,蠟質和聚乳酸高分子模灰分和殘留物較少, 更適合鈦及鈦合金精密鑄造。通過在3D打印“模型”表面涂掛蠟層, 并采用新型面層粘結劑進行面層漿料的配制和涂掛, 選用天然氣爐進行焙燒的方法解決了漿料涂掛困難和焙燒過程中型殼易脹裂的問題;其次通過涂蠟的方法解決了模型表面質量差的問題;采用熱熔膠槍對模型進行組焊解決了模型樹組焊強度不高的問題;采用新型混合酸進行酸洗解決了部分3D打印模所制鈦及鈦合金鑄件污染層較厚的問題。

通過以上措施的實施打通了3D打印模的鈦及鈦合金精密鑄造工藝流程,有助于在鈦鑄造領域實現快速精密鑄造技術。采用該技術既可節約生產成本,節省開模費用,又可以縮短生產周期,滿足個性化的需求,適應未來定制型經濟的發展趨勢。

參考文獻

[1] 姜耀林,邵中魁. 3D打印在快速熔模精密鑄造技術中的應用[J].機電工程,2017,34(1):48-51.

[2] 楊鐸.陶瓷型殼3D打印關鍵技術研究[D].鄭州:華北水利水電大學,2019.

相關鏈接